Содержание

- Устройство автомобилей

- Газораспределительный механизм

- Газораспределительный механизм

- Назначение ГРМ

- Классификация ГРМ

- Устройство и работа ГРМ

- Газораспределительный механизм двигателя внутреннего сгорания: устройство, назначение, принцип работы

- Принцип действия газораспределительного механизма

- Классификация ГРМ

- Устройство газораспределительного механизма

- Газораспределительный механизм 4х и 2х дизелей

Для чего предназначен газораспределительный механизм дизельного двигателя?

Устройство автомобилей

Газораспределительный механизм

Назначение газораспределительного механизма

Газораспределительный механизм (ГРМ) двигателя внутреннего сгорания предназначен для своевременного впуска свежего заряда в цилиндры двигателя и выпуска из них отработавших газов.

При этом свежим зарядом в карбюраторных двигателях подразумевается порция смеси воздуха и бензина, подаваемого в цилиндр для последующего воспламенения от специального поджигающего устройства.

В дизельных двигателях и прочих двигателях с внутренним смесеобразованием при помощи газораспределительного механизма в цилиндры подается чистый воздух, в который, после предварительного сжатия, впрыскивается топливо при помощи специального устройства (форсунки, компрессора и т. п.), имеющего отношение к другой системе двигателя – системе питания.

В дизельных двигателях и прочих двигателях с внутренним смесеобразованием при помощи газораспределительного механизма в цилиндры подается чистый воздух, в который, после предварительного сжатия, впрыскивается топливо при помощи специального устройства (форсунки, компрессора и т. п.), имеющего отношение к другой системе двигателя – системе питания.

Очевидно, что без тщательно налаженного и безотказно функционирующего газораспределительного механизма двигатель работать не будет.

Исходя назначения и из условий, в которых работают детали и узлы газораспределительного механизма, к нему предъявляются следующие основные требования:

- хорошее наполнение и очистка цилиндров;

- минимальные габариты и масса деталей;

- высокая надежность деталей, обусловленная требуемой жесткостью их конструкции, стойкостью к изнашиванию и высоким температурам;

- минимальные потери на трение при работе;

- простота и технологичность конструкции.

В зависимости от элементов, посредством которых цилиндры двигателя сообщаются с внешней средой, газораспределительные механизмы делятся на клапанные и золотниковые .

Золотниковый принцип газораспределения применяется, преимущественно, в двухтактных двигателях, где подача свежего заряда и удаление отработавших газов осуществляется через специальные окна в цилиндрах, сообщающиеся с впускными и выпускными каналами. Окна открываются и перекрываются поршнем в процессе его перемещения вдоль цилиндра, т. е. основные функции ГРМ выполняют детали кривошипно-шатунного механизма двигателя.

В современных четырехтактных двигателях наибольшее применение получили клапанные ГРМ, обеспечивающие более качественный газообмен без потерь тепловой энергии и части топлива, т. е. способствующие повышению общего КПД теплового двигателя.

Клапанный газораспределительный механизм состоит из привода, передаточных деталей и клапанной группы.

Привод обычно включает зубчатую, ременную или цепную передачу и распределительный вал.

Передаточные детали являются промежуточным звеном между приводом и клапанным механизмом. К передаточным деталям относятся толкатели, штанги, коромысла или другие конструктивные элементы, выполняющие сходные функции.

Клапанная группа включает клапаны, направляющие втулки клапанов и пружины клапанов с замковыми устройствами.

Классификация клапанных газораспределительных механизмов

Клапанные газораспределительные механизмы могут иметь различную конструкцию и выполняться по разнообразным техническим решениям.

По расположению клапанов различают ГРМ:

- с нижним расположением клапанов;

- с верхним расположением клапанов.

В случае с нижним расположением (рис. 1) клапаны размещаются, как правило, в один ряд сбоку цилиндров и приводятся в действие через толкатели 9 от общего распределительного вала, на котором выполнены кулачки 10.

Такая схема расположения клапанов имеет существенные недостатки: неудобство регулировки тепловых зазоров, растянутая форма камеры сгорания, высокое сопротивление клапанов, что приводит к недостаточному наполнению и очистке цилиндров. По этим причинам нижнеклапанная схема газораспределительных механизмов на современных двигателях почти не применяется.

При верхнем расположении клапанов (рис. 1) указанные выше недостатки отсутствуют, поэтому мощность и экономичность двигателя выше.

По расположению распределительного вала ГРМ могут быть:

- с нижним расположением вала;

- с верхним расположением вала.

При нижнем расположении (рис. 1) распределительный вал находится сбоку и немного выше коленчатого вала или над коленчатым валом. Нижнеклапанный газораспределительный механизм, показанный на рисунке 1,а, выгодно отличается высокой жесткостью и меньшей инерционностью передаточных деталей, чем верхнеклапанный ГРМ, изображенный на рис. 1,б, поскольку второй механизм имеет много промежуточных звеньев (штанги, коромысла). Эти недостатки можно устранить, используя верхнее расположение распределительного вала (рис. 1,в), когда вал находится в головке блока цилиндров и непосредственно воздействует на клапаны.

Клапанный ГРМ работает следующим образом: приводимый во вращение от коленчатого вала распределительный вал своими кулачками воздействует на толкатели или непосредственно на клапаны через направляющие стаканы (рис. 1,в).

При нижнем расположении клапанов усилие от толкателя передается непосредственно на клапан, а при верхнем – от толкателя на штангу, затем на коромысло и после этого на клапан.

Далее клапан, преодолевая усилие пружины, перемещается в направляющей втулке и открывается, соединяя полость цилиндра с впускным или выпускным каналом (в зависимости от назначения клапана).

При дальнейшем вращении распределительного вала кулачок проворачивается, отпуская клапан, и он возвращается в исходное положение под воздействием пружины, закрывая канал. Поскольку кулачки на распределительном валу выполнены под определенными углами, клапаны цилиндров открываются и закрываются в строго определенные моменты, что обуславливает правильное газораспределение.

По расположению и числу клапанов ГРМ могут быть:

- с продольным расположением относительно оси двигателя;

- с поперечным или косым расположением;

- с двумя клапанами на цилиндр;

- с тремя клапанами на цилиндр;

- с четырьмя клапанами на цилиндр.

Продольное расположение клапанов (рис. 2, а-в) является наиболее простым. Расположение клапанов может быть попарное и или поочередное. При попарном расположении впускные каналы соседних цилиндров могут иметь общий патрубок.

Поперечное расположение клапанов (рис. 2,г) используется при установке свечи зажигания в центре камеры сгорания. При этом обеспечивается лучшее наполнение цилиндров.

Если при этом клапаны наклонены или смещены относительно оси цилиндра, то такое расположение клапанов называется косым. Косое расположение позволяет увеличить диаметр клапанов, оптимизировать расположение свечей зажигания или форсунок и форму камеры сгорания.

При поперечном расположении клапанов впускные и выпускные каналы направлены в разные стороны, что позволяет увеличить диаметр клапанов, а значит, увеличить их пропускную способность.

Увеличение диаметра клапанов положительно сказывается на газообмене в цилиндрах, но, вместе с тем, приводит к увеличению массы и габаритов клапана, а значит – к росту инерционных нагрузок на детали, особенно в высокооборотистых двигателях.

Одним из решений этой проблемы является применение многоклапанных двигателей, когда на каждый цилиндр устанавливают три или четыре клапана. Это позволяет увеличить проходное сечение при меньшей массе клапанов. Тем не менее, и такая конструкция не лишена недостатков, в первую очередь – из-за усложнения и, как следствие, снижения надежности и повышения стоимости.

В газораспределительных механизмах современных двигателей может применяться не только один, но и два распределительных вала. Такие двигатели называют двигателями типа DOHC.

Двигатель DOHC (Double Over Head Camshaft) – это, в соответствии с аббревиатурой, двигатель, имеющий два распределительных вала с верхним расположением. Появление таких двигателей связано с увеличением числа клапанов ГРМ для повышения эффективности процессов газообмена в цилиндрах.

В современных двигателях типа DOHC на каждый цилиндр приходится четыре клапана – два впускных и два выпускных, это позволяет быстрее очистить цилиндр от продуктов сгорания топлива и наполнить его свежим зарядом.

Очевидно, повышения эффективности газообмена можно достичь двумя способами – увеличением диаметра клапанных тарелок или увеличением количества клапанов.

В первом случае ограничение накладывает диаметр цилиндра – нельзя увеличивать диаметр тарелки клапана за границы, определяемые диаметром цилиндра двигателя. Поэтому использование увеличенных до предела тарелок клапанов не позволяет полностью использовать площадь цилиндра для повышения эффективности газообменных процессов.

Второй способ позволяет использовать площадь цилиндра более рационально, но приводит к усложнению конструкции ГРМ. Тем не менее, конструкторы современных автомобильных двигателей пошли по пути усложнения клапанного механизма с целью увеличения мощности и КПД при заданных параметра х двигателя.

Некоторые автопроизводители с этой целью используют не четыре клапана на цилиндр, а пять («Audi V6») и даже шесть («Maserati V6 — 4AC — 36v») (см. рисунок 2.а).

По виду привода распределительного вала ГРМ могут быть (рис. 3):

- с приводом от зубчатой передачи;

- с приводом от цепной передачи;

- с приводом от ременной передачи (обычно применяется зубчатый ремень);

- с вальным приводом.

Привод от зубчатой передачи (рис. 4, в) обычно применяют в механизмах с нижним расположением распределительного вала. Как правило, в этом случае используется два косозубых зубчатых колеса, одно из которых устанавливается на коленчатом валу (ведущее), а второе – на распределительном валу (ведомое).

При значительном расстоянии между осями коленчатого и распределительного валов, например при расположении распределительного вала в верхней части блока или двух боковых распределительных валах, привод может иметь три или даже четыре зубчатых колеса.

Основное достоинство данного привода заключается в простоте конструкции, удобстве обслуживания, надежности и постоянстве передаточного числа.

Недостатки – относительно высокая стоимость изготовления и повышенный уровень шума.

Вальный привод (рис. 3, г) также надежен в работе и применяется в дизелях большой мощности при расположении распределительного вала в головке блока цилиндров. Его недостатки – сложность конструкции, более низкая жесткость и сложность регулировки по сравнению с приводом от зубчатой передачи.

Цепные передачи тоже используются в качестве привода распределительного вала (рис. 3, б), при этом в качестве промежуточного звена обычно применяются роликовые двухрядные и однорядные цепи.

Преимущество такого привода – возможность передачи момента вращения при больших расстояниях между коленчатым и распределительным валами, простота конструкции, небольшая масса деталей, относительно низкий уровень шума и удовлетворительная надежность.

Недостатки цепного привода – быстрое изнашивание и растяжение цепи, вибрация под действием переменных нагрузок. Для устранения этих недостатков в цепных приводах устанавливаются автоматические натяжные устройства и специальные направляющие колодки.

В двигателях невысокой передаваемой мощности, например, применяемых в легковых автомобилях, нередко в качестве привода распределительного вала используется ременная передача с зубчатым ремнем. Ремень чаще всего изготовляется из синтетических материалов, армированных стекловолокном или проволочным кордом.

Преимущества такого привода: малая масса движущихся деталей, низкий уровень шума, устойчивость регулировок, простота технического обслуживания, обусловленная отсутствием потребности в смазке и регулировках при эксплуатации.

Единственный недостаток такой передачи – невысокая долговечность.

На рис. 4 представлены различные приводы клапанного механизма.

При непосредственном приводе (рис. 4, а) на клапан воздействует кулачок распределительного вала через направляющий стакан 1, который исключает дополнительные нагрузки на стержень и втулку клапана.

При верхнем расположении распределительного вала и продольном расположении клапанов привод клапана может осуществляться и через одноплечие рычаги (рис. 4, б-г), а при поперечном и косом расположении клапанов – через коромысла (рис. 4, з).

При нижнем расположении распределительного вала привод клапанов осуществляется, как правило, через коромысла.

Представленный ниже видеоролик поможет лучше понять устройство и принцип работы газораспределительного механизма поршневого двигателя внутреннего сгорания.

Газораспределительный механизм

Нормальная работа двигателя возможна только в том случае, если подача топливно-воздушной смеси в цилиндры и удаление отработанных газов производится в строго определенные моменты времени. Именно для решения этой задачи предназначен газораспределительный механизм (ГРМ), о котором пойдет речь в этой статье.

Назначение ГРМ

В любом двигателе — будь то двухтактный или четырехтактный, бензиновый или дизельный — подача топливно-воздушной смеси в цилиндры (или отдельно воздуха и топлива в случае дизеля), воспламенение топлива и выпуск отработанных газов происходят только при определенном положении поршня. Это довольно трудная задача, и для ее решения в двигателе предусмотрена отдельная система — газораспределительный механизм, или ГРМ.

Название ГРМ точно передает его назначение: эта система осуществляет распределение газов — топливно-воздушной смеси и отработанных газов — по цилиндрам в строго определенные моменты. Поэтому от работы ГРМ зависит работа всего двигателя, а также его основные характеристики — мощность, частота вращения коленвала, стабильность работы и другие.

Классификация ГРМ

Реализовать газораспределение можно разными способами, и мысль конструкторов моторов двигалась в нескольких направлениях. Поэтому сегодня существует несколько типов и видов ГРМ, которые, выполняя одну функцию, отличаются многими деталями.

Можно выделить два основных типа двигателей с ГРМ, имеющих принципиальные отличия друг от друга:

— Двигатели с нижним расположением распределительного вала — в блоке цилиндров;

— Двигатели с верхним расположением распределительного вала — в головке блока цилиндров.

Нижневальные моторы имели широкое распространение в прошлом, а сейчас новые модели автомобилей, на которых установлены такие двигатели, можно в буквальном смысле слова пересчитать по пальцам одной руки. Верхневальные моторы, напротив, почти полностью заняли современный автомобильный рынок и еще многие десятилетия будут удерживать свои позиции.

В свою очередь, двигатели с нижним расположением распредвала можно разделить на три вида:

— С нижним расположением клапанов (все клапаны установлены в блоке цилиндров). Использовались до 50-х годов прошлого века, сегодня не производятся;

— Со смешанным расположением клапанов (впускные клапаны — в головке блока цилиндров, выпускные — в блоке цилиндров). Использовались вплоть до 70-х годов прошлого века;

— С верхним расположением клапанов (все клапаны установлены в головке блока цилиндров). Этот вид моторов все еще широко применяется в грузовых автомобилях, а также на тяжелой технике, в том числе железнодорожной. В легковых авто эти двигатели применялись вплоть до 1970-х годов.

Двигатели с верхним расположением распределительного вала также делятся на два основных вида и несколько разновидностей:

— SOHC — двигатели с одним распределительным валом. Делятся на три разновидности в зависимости от привода клапанов — с коромыслами, рычагами и толкателями;

— DOHC — двигатели с двумя распределительными валами. Делятся на несколько разновидностей в зависимости от количества клапанов на цилиндр — 2, 3, 4 или 5.

В наше время легковые автомобили разных классов чаще всего оснащены двигателями с верхним расположением распределительного вала, построенными по схеме DOHC.

Ограниченное распространение (на некоторых моделях топовых спортивных автомобилей и мотоциклов) получил ГРМ, построенный по десмодромной схеме. В этом механизме применяются два распределительных вала, однако они, в отличие от традиционных двигателей, обеспечивают принудительное открытие и закрытие клапанов без использования пружин. Благодаря такой схеме решается проблема «зависания» клапанов вследствие инерционности пружины и удается развить обороты свыше критических 9000 об/мин.

Устройство и работа ГРМ

Любой газораспределительный механизм четырехтактных двигателей, независимо от типа и вида, имеет несколько основных частей:

— Клапанная группа;

— Привод клапанов;

— Распределительный вал (или валы);

— Привод вала.

Клапанная группа состоит из впускного и выпускного клапанов, пружин, которые удерживают клапаны в закрытом положении, и направляющих втулок. Наиболее важная деталь — клапан, который состоит из тарелки (или головки) и стержня. Тарелки клапанов имеют разные диаметры: у впускного — больше, у выпускного — меньше. Это обеспечивает лучшее перемешивание топливно-воздушной смеси и ее распределение в цилиндре.

Привод клапанов у разных видов двигателей отличается. Это могут быть коромысла, рычаги или толкатели, а в двигателях с нижним расположением распределительного вала присутствуют и штанги, передающие усилие от кулачков вала к коромыслам. Во многих современных двигателях для компенсации температурного расширения стержня клапанов используются гидрокомпенсаторы.

Распределительный вал — это именно та деталь, которая отвечает за фазы газораспределения. На валу расположены кулачки особой формы, которые при вращении открывают клапаны. Причем каждый кулачок имеет свое особое расположение и приводит в движение только один клапан.

Привод распредвала — механизм, обеспечивающий вращение вала, синхронное с вращением коленчатого вала двигателя. С одной стороны распредвала жестко установлена шестерня, которая посредством ременной или цепной передачи связана с шестерней, установленной на коленчатом валу. Диаметры шестерен подобраны таким образом, чтобы распредвал вращался вдвое медленнее коленвала.

Принцип работы ГРМ очень прост и понятен. Главный принцип в газораспределении — всегда, в каждый момент времени, обеспечивать жестко связанное относительное положение поршней, коленчатого вала, распределительного вала и клапанов. Любое, даже незначительное, смещение одних элементов относительно других приводит к нарушению фаз газораспределения и к ухудшению работы двигателя.

Традиционно схема фаз газораспределения и положение деталей ГРМ и двигателя сводится к следующему. Открытие впускного клапана производится с некоторым опережением достижения поршня своей верхней мертвой точки, то есть еще до конца такта выпуска. В это время открыт и выпускной клапан, поэтому обеспечивается лучшая продувка цилиндра от отработанных газов. Закрытие впускного клапана производится несколько позже пересечения поршня нижней мертвой точки. В дальнейшем оба клапана закрыты, происходит сжатие, воспламенение топливно-воздушной смеси и рабочий ход. Открытие выпускного клапана производится с опережением достижения поршня НМТ, а закрытие — уже после прохождения ВМТ. Таким образом, цикл замыкается и начинается снова.

За один рабочий цикл коленвал двигателя совершает два полных оборота, а распредвал — всего один. Именно поэтому шестерня коленчатого вала имеет вдвое больший диаметр, чем шестерня коленчатого вала.

Газораспределительный механизм — одна из важнейших систем двигателя, поэтому необходимо обеспечивать ее точную настройку и регулярно проводить техническое обслуживание. В противном случае двигатель будет доставлять массу проблем автовладельцу.

Газораспределительный механизм двигателя внутреннего сгорания: устройство, назначение, принцип работы

Основным назначением газораспределительного механизма (ГРМ) является своевременная подача смеси из топлива и воздуха (ТВС) в камеру сгорания и вывода газов из цилиндров двигателя. Работа ГРМ осуществляется путем открывания-закрывания клапанов впуска и выпуска.

Принцип действия газораспределительного механизма

Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах.

При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов.

На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны.

Классификация ГРМ

Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов.

ГРМ классифицируется по четырем категориям:

- По расположению распределительного вала – верхнее или нижнее расположение;

- По количеству распределительных валов – один (SOHC — Single OverHead Camshaft) или два (DOHC — Double OverHead Camshaft);

- По числу клапанов – 2, 3, 4, 5;

- По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный

Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил.

Устройство газораспределительного механизма

ГРМ состоит из распределительного вала, толкателей, клапанов, коромысла, штанги и привода.

При подготовке схемы использованы материалы ©Volkswagen

Распредвал обеспечивает своевременное закрытие или открытие клапанов ГРМ в соответствии с последовательностью работы цилиндров двигателя и фазами распределения газов в механизме. Распределительный вал изготавливается из высокопрочной стали (с дополнительным закаливанием) или отливается из чугуна. Вал оснащен опорными шейками и кулачками. При этом форма кулачков оказывает влияние на рабочие фазы распределения газов, частоту и продолжительность работы клапанов.

На торце распределительного вала закреплена звездочка цепного привода. Вал монтируется в корпусе подшипников, который закреплен на головке цилиндров. Для предотвращения осевых смещений распредвал используется упорный фланец, который подсоединен к торцевой части корпуса подшипников.

Толкатели – это детали ГРМ, основным назначение которых является передача усилий от кулачков распредвала к штангам. Для изготовления толкателей применяется высокопрочная сталь или чугун.

Выделяют три вида толкателей – грибовидные, роликовые и цилиндрические. Движение толкателей может происходить как по направляющим в блоке цилиндров, так и в небольших корпусах, прикрепленных к цилиндровому блоку.

Клапаны предназначены для обеспечения подачи ТВС в цилиндры двигателя и вывода отработанных газов.

Конструкция клапана состоит из стержня и плоской головки. Клапанная головка имеет плоскую кромку, скошенную под углом в 45 градусов. При этом диаметр головки клапана впуска значительно больше, чем у клапана выпуска, поскольку объем газов, выводимых из камеры сгорания, превышает объем ТВС.

Клапаны ГРМ устанавливаются в головке цилиндрового блока, при этом место их соединения также имеет конусную форму и называется седлом.

Впускные клапаны изготавливаются из стали, с хромистым покрытием, а выпускные клапаны – из жаропрочной стали. Для изготовления седел клапанов применяется жаропрочный чугун.

Клапанный стержень выполнен в форме цилиндра, в верхней части оснащен специальной канавкой для фиксации клапанной пружины.

Движение стержней клапанов осуществляется исключительно по направляющим втулкам, выполненным из чугуна или стали. Сами направляющие соединены с головкой блока цилиндров.

Для того чтобы предотвратить попадание масла в камеру, между клапанным стержнем и направляющей втулкой устанавливается уплотняющий колпак, выполненное из маслостойкой резины.

Каждый клапан оснащен внутренней и наружной пружинами. Крепление пружин происходит при помощи шайб, тарелки и сухаря.

Открытие клапанов производится за счет привода, который передает усилие от распредвала на клапан.

Современные автомобильные двигатели, чаще всего используемые для серийных автомобилей, оснащены двумя клапанами впуска и двумя клапанами выпуска, установленные на каждом цилиндре.

Штанги предназначены для передачи действий от толкателей к коромыслам. Данные детали могут быть представлены в форме полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливаются из износостойкого алюминиевого сплава, соединяются с одной стороны с коромыслом, с другой – с толкателем.

Коромысло осуществляет передачу усилия от штанги к впускным/выпускным клапанам. Коромысло имеет вид рычага с двумя плечами, который размещен на оси. При этом одно плечо (возле клапана) имеет большую длину, чем другое (возле штанги).

Коромысла изготавливаются из прочной стали и устанавливаются на специальных втулках на оси, закрепленной на головке цилиндров. Между самим коромыслом и осью располагается втулка, предназначенная для уменьшения трения между ними.

Распредвал движется от коленвала при помощи привода, который обеспечивает его вращательные движения. Скорость, при которой вращается распредвал в 2 раза меньше, чем скорость вращения коленвала.

Таким образом, за два вращательных движения коленвала распределительный вал совершит только одно вращение, обеспечивая по одному открытию впускного и выпускного клапана за один рабочий цикл.

Газораспределительный механизм 4х и 2х дизелей

Газораспределительный механизм служит для осуществления фаз газораспределения двигателя, т. е. для открытия и закрытия впускных и выпускных клапанов в определенные моменты времени.

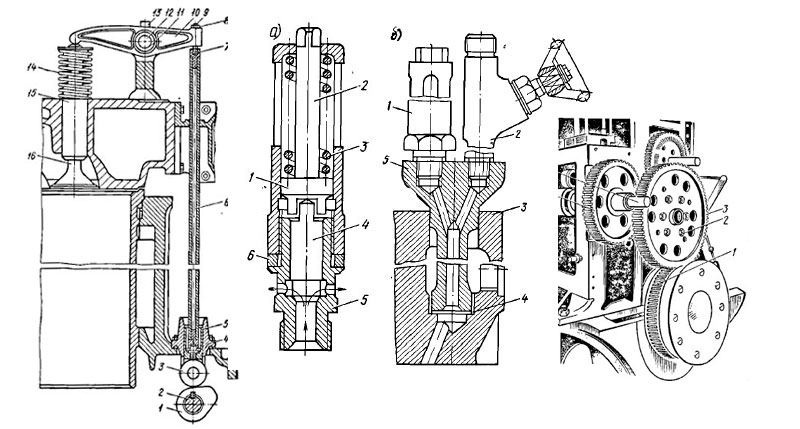

Привод газораспределительного механизма

По воздействию на детали газораспределения различают три вида приводов — шестеренчатый, валиковый и цепной: шестеренчатый применяется у большинства четырехтактных двигателей; валиковый — у некоторых быстроходных четырехтактных дизелей с верхним (над цилиндровыми крышками) расположением распределительного вала; цепной — у крупных двухтактных дизелей с прямоточно-клапанной продувкой, когда расстояние между коленчатым и газораспределительным валами достигает нескольких метров.

Шестеренчатый привод газораспределительного механизма (рис. 45, а). Ведущая шестерня 1, насаженная на коленчатый вал, передает вращение промежуточной шестерне 3, к которой болтами 2 крепится малая шестерня (находится позади большой, на рисунке не видна); от малой шестерни вращение передается на ведомую шестерню 5 газораспределительного вала 4. Общее передаточное отношение привода у четырехтактных дизелей подбирается так, чтобы частота вращения распределительного вала была в два раза меньше частоты вращения коленчатого.

Валиковый привод. На рис. 45, б изображена схема привода газораспределительных валов, вала топливных насосов и генератора двигателей Д-б. Вращение передается через коническую шестерню 5, насаженную на коленчатый вал, на шестерню 4 привода генератора и через вал 1 — на шестерню 2 вала привода топливных насосов, а также через вертикальным вал — на один из распределительных валов 3; второй вал приводится во вращение через две цилиндрические шестерни. Вертикальный вал 6 служит для привода масляного насоса и насоса охлаждения дизеля. Такой способ привода газораспределительных валов применяется при верхнем их расположении у небольших дизелей.

При верхнем расположении распределительных валов отсутствует индивидуальная система привода каждого клапана (толкатель, штанга, коромысло), что упрощает конструкцию двигателя в целом, однако при этом усложняется демонтаж цилиндровой крышки, так как при ее снятии приходится снимать оба распределительных вала.

Цепной привод газораспределительного вала двухтактного двигателя 7ДКРН 50/110-2 (БМЗ) показан на рис. 45, в. Вращение передается от коленчатого вала через ведущую шестерню 1 при помощи цепной передачи 2, состоящей из двух одинаковых втулочнороликовых цепей, на ведомую шестерню 10, насаженную на вал привода выпускных клапанов и топливных насосов. Направление цепи осуществляется при помощи промежуточных шестерен 3, 4, 5 и 13. Натяжение цепи поддерживается постоянным автоматически за счет шестерни 6, размещенной на качающемся вокруг оси 11 фигурном рычаге 7, штанги 8 и пружины 9. Привод вала воздухораспределителя осуществляется через шестерню 15, сидящую на одном валу с направляющей шестерней 13, промежуточную шестерню 14 и шестерню 12, которая насажена на вал воздухораспределителя.

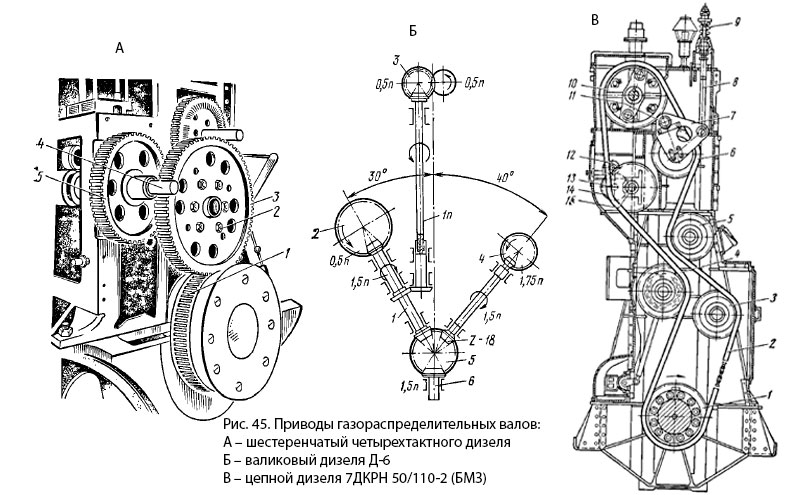

Конструкция распределительных валов (рис. 46). Для открытия и закрытия впускных и выпускных клапанов на распределительный вал насаживают кулачные шайбы специального профиля, Иногда у небольших дизелей кулачные шайбы отковывают вместе с валом. У больших дизелей для удобства ремонта и монтажа распределительный вал изготавливают составным — из нескольких частей. У реверсивных дизелей обычно для привода каждого клапана имеются две кулачные шайбы — переднего и заднего хода, так как при реверсе дизеля изменяется газораспределение. [У двигателей фирмы «Бурмейстер и Байн» распределительный вал не перемещается, как обычно, а проворачивается на угол реверсирования, поэтому он имеет один комплект кулачных шайб]. Так как у многих современных дизелей реверсирование осуществляется без отвода толкателей клапанов между кулачными шайбами переднего и заднего хода, в районе активной части шайбы устраивают специальный скос. Очень часто на газораспределительном валу насажены шайбы привода топливных насосов, а иногда и воздухораспределителя.

Для изготовления распределительных валов тихоходных дизелей применяют углеродистую сталь 45, для валов быстроходных дизелей — легированную сталь 15Х. Кулачные шайбы изготавливают из сталей 15, 15Х с последующей цементацией, закалкой и шлифовкой. Иногда для изготовления кулачных шайб тихоходных дизелей возможно применение чугуна СЧ 28-48.

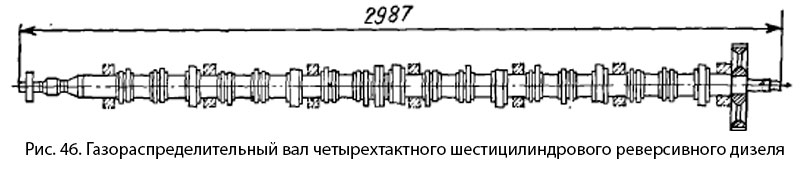

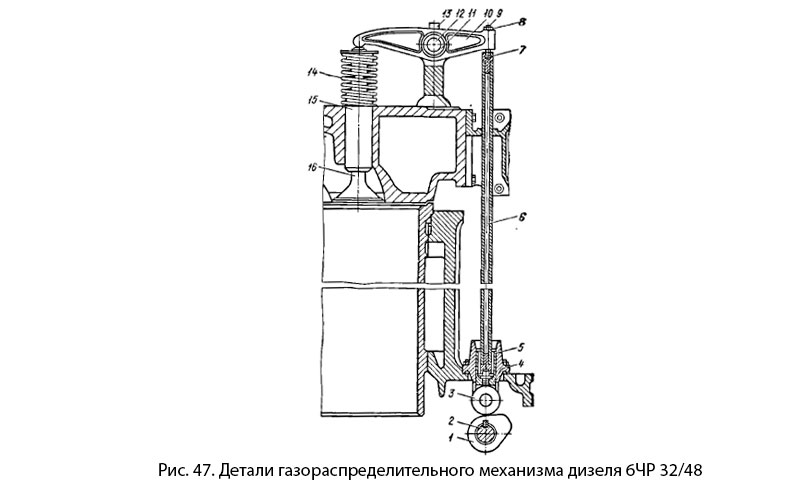

Детали газораспределительного механизма : толкатели, штанги, коромысла, впускные и выпускные клапаны. Конструкция деталей газораспределения двигателя 6ЧР 32/48 показана на рис. 47. При набегании кулачной шайбы 1, насаженной на распределительный вал 2, на ролик 3 толкателя 5 последний перемещает вверх штангу 6. Далее движение передается через запрессованный в штангу сферический сухарь 7, регулировочный болт 9 и коромысло 10 на клапан 16.

Посадка клапана в гнездо при сбегании кулачной шайбы с ролика толкателя осуществляется при помощи пружины 14. Качание коромысла происходит на игольчатом подшипнике 11, установленном на валу 12. Смазывается подшипник при помощи пресс-масленки 13. Зазор между клапаном и коромыслом устанавливают при помощи регулировочного болта 9 и контргайки 8. Толкатель 5 совершает возвратно-поступательное движение в направляющей втулке 4, а клапан — в направляющей 15.

Данная конструкция является простейшей и применяется у четырехтактных дизелей небольшой мощности.

У больших двухтактных дизелей с прямоточно-клапанной продувкой для привода клапана применяют гидравлические толкатели сложной конструкции. Клапаны у таких дизелей больших размеров и монтируются в специальном корпусе, имеющем зарубашечное пространство для подачи охлаждающей воды.

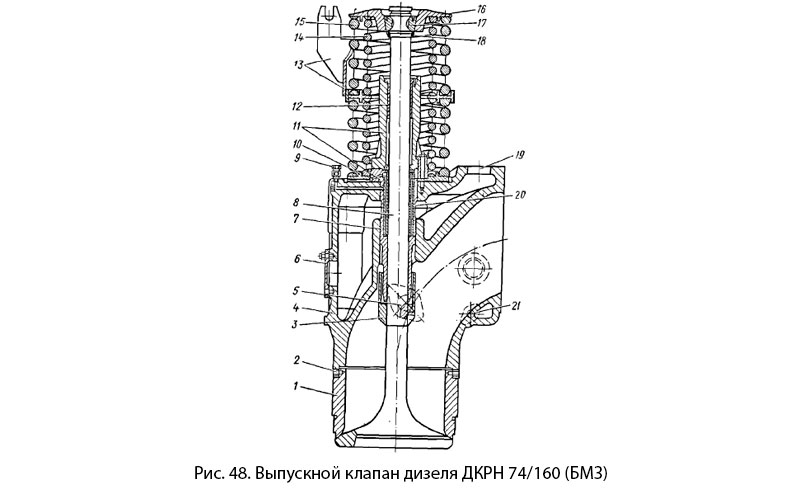

Конструкция такого клапана показана на рис. 48. Чугунный корпус 4 клапана имеет съемное седло 1 из перлитного чугуна. Крепится седло к корпусу винтами 2. Шпиндель клапана 8 совершает возвратнопоступательное движение в направляющих 7 и 11, снабженных бронзовыми втулками 12 и 20. Для предотвращения выпадания клапана при замене пружины на его шпиндель, в верхней части, насажено пружинящее кольцо 18. Посадку клапана в гнездо во время работы осуществляют две пружины 14 и 15, каждая из которых состоит из двух частей, разделенных средней тарелкой 13, связанной с коромыслом клапана. Пружины опираются на нижнюю тарелку 10. Фиксация пружин — при помощи верхней тарелки 16 и двух конических сухарей 17.

Для осмотра и очистки зарубашечного пространства корпус клапана имеет люк, закрытый крышкой 6.

Для предохранения шпинделя клапана от пригорания масла в газовой части на штоке имеется специальная насадка 3. Охлаждающая вода подается через отверстия 5 и 21 и отводится через канал 19. Смазывается шток клапана масленкой 9.

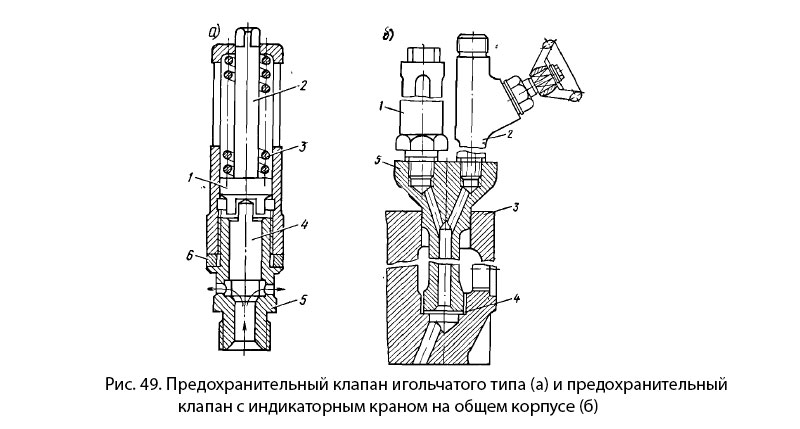

Предохранительные клапаны, индикаторные краны. Для предупреждения чрезмерного повышения давления в цилиндрах последние снабжают предохранительными клапанами. Пружину предохранительного клапана затягивают на давление, превышающее максимальное давление сгорания в цилиндре на 25%. Монтируется предохранительный клапан обычно на цилиндровой крышке дизеля.

Клапан 4 (рис. 49, а) — игольчатого типа, изготовлен из нержавеющей стали, притерт в бронзовом корпусе 5 и нагружен пружиной 3 через шпиндель 2. Усилие пружины, находящейся в корпусе 1, и, следовательно, давление открытия клапана регулируется изменением толщины дистанционного кольца 6.

Клапан периодически необходимо разбирать, очищать от нагара и притирать по гнезду. Для снятия индикаторных диаграмм цилиндры дизеля снабжают индикаторными кранами, которые также устанавливают на цилиндровых крышках.

У небольших дизелей для экономии места и устройства одного канала в цилиндровой крышке предохранительный клапан и индикаторный кран монтируют на общем корпусе (рис. 49, б): предохранительный клапан 1 и индикаторный кран 2 имеют общий штуцер 5, который ввертывают в цилиндровую крышку 3 и уплотняют красномедной прокладкой 4.

Материалы для изготовления деталей газораспределения: толкатель, ролики, ось ролика — стали 15,45, 15Х,40Х; коромысло (рычаг)— сталь 45, чугун ВЧ 50-1,5; корпус клапана — чугун СЧ 28-48, СЧ 21-40; клапан впускной — сталь 40Х; клапан выпускной — сталь Х9С2, 4Х10С2М (у некоторых дизелей тарелку впускного клапана изготавливают съемной из стали Х9С2 или 4Х10С2М, а шток клапана (шпиндель) — из стали 40Х); корпусы предохранительного клапана и индикаторного крана — сталь 35, клапан предохранительный и игла индикаторного крана — сталь 3X13.