Содержание

- Форсированный двигатель

- Доработка силовой установки

- Основные методы форсирования силовой установки

- Способы форсирования двигателя. Мощностной тюнинг

- МЕХАНИЧЕСКАЯ ФОРСИРОВКА ДВИГАТЕЛЯ

- ЧИП-ТЮНИНГ ДВИГАТЕЛЯ

- Форсированный двигатель

- Доработка силовой установки

- Основные методы форсирования силовой установки

- Что такое форсирование двигателя?

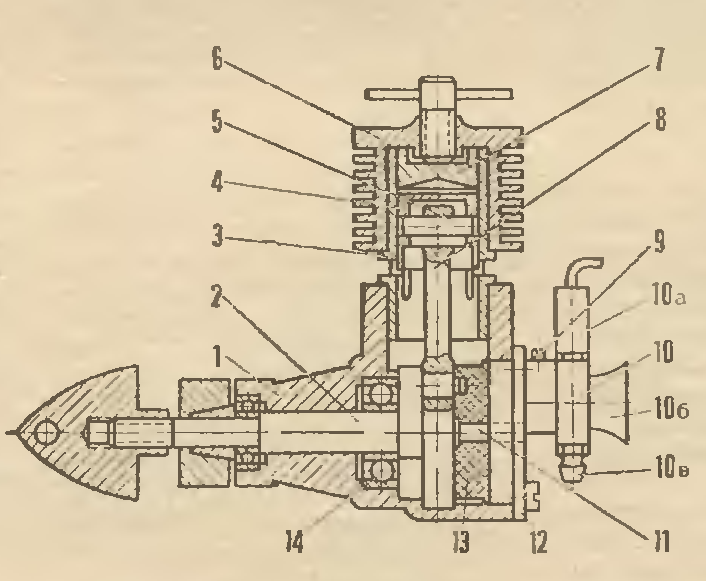

- РИС. 1. КОМПРЕССИОННЫЙ ДВИГАТЕЛЬ «РИТМ» КЛАССА 2.5 см 3 ;

Что такое форсирование двигателя?

Форсированный двигатель

Форсирование двигателя подразумевает под собой комплекс мер по улучшению показателей стандартной комплектации силовой установки. Под показателями в основном подразумевается мощность, поскольку она главным образом отвечает за разгонную динамику автомобиля. Таким образом, пользователь, за относительно невысокую цену может добиться от обычного автомобиля спортивных характеристик.

Форсировать двигатель, это устранить энергетические потери, возникающие внутри мотора, уходящие на трение и работу дополнительного оборудования. Пустить эту энергию на увеличение коэффициента полезного действия силовой установки, и повысить её мощность в целом. Форсирование позволяет воспользоваться всеми возможностями мотора, заложенными на этапе проектирования.

Для повышения мощности агрегата используют различные методы: меняют штатные детали мотора на улучшенные; заново прошивают электронный блок управления; дорабатывают заводские узлы и многое другое.

Доработка силовой установки

Для начала стоит заметить, что практически любой двигатель, не зависимо от вида топлива, на котором он работает, можно форсировать. Если перебрать заводской мотор и учесть все тонкости и нюансы, пропущенные при конвейерной сборке, можно получить прирост мощности в размере 10-20%. Дело в том, что при массовой сборке не применяется индивидуальная настройка и подгонка под каждый агрегат. Задача конвейера в том, что бы мотор попал в установленный диапазон допусков и посадок.

При индивидуальной сборке, учитываются даже самые мелкие погрешности, для достижения максимальных показателей при выходе на форсаж двигателя. Кроме того, меняются детали и узлы на более прочные, способные вынести серьёзные нагрузки.

Минусом метода является значительная цена и необходимость замены других узлов автомобиля (тормозная система, коробка передач и др.).

Основные методы форсирования силовой установки

Улучшение показателей мотора за счёт форсирования набирает все большую популярность. Существует целый ряд фирм, проводящих доводку и модернизацию агрегатов сразу, после их выхода с конвейера завода. Форсирование ДВС, как правило, происходит за счёт каких-то изменений в его конструкции, к ним можно отнести:

Изменения в головке блока цилиндров

Доработка головки блока цилиндров играет одну из важнейших ролей в модернизации. Правильно проведённая работа способна добавить 20% мощности установке. Форсированный двигатель не только демонстрирует улучшенные характеристики, а так же имеет повышенный ресурс за счёт большего наполнения цилиндров смесью, правильного и полноценного сгорания топлива, и отвода продуктов сгорания.

Поскольку камера сгорания является местом, в котором протекают основные рабочие процессы силовой установки, именно на её улучшение направлена основная работа. От камеры сгорания напрямую зависят такие процессы, как смесеобразование, продувка, воспламенение, горение. Что бы улучшить их, камеру полируют, увеличивают впускные и выпускные каналы, проходные сечения головки блока цилиндров, улучшают клапана, коллекторы и др.

Замена распределительного вала

Положительным моментом в применении такой модернизации является отсутствие необходимости изменять рабочий объём установки. Такое конструктивное решение позволяет сдвинуть диапазон мощности относительно условий эксплуатации агрегата. Таким образом, на определённых режимах работы мотора, будут изменены фазы газораспределения, и двигатель получит прирост мощности.

Однако есть и недостатки, например, на низких оборотах тяга будет поднята, тогда как при достижении высоких, динамика упадёт

Увеличение объёма силовой установки

Данный метод форсирования является самым простым и популярным. Для его осуществления можно прибегнуть к нескольким действиям: увеличить диаметр цилиндров, или установить коленчатый вал, имеющий больший ход.

Увеличение степени сжатия

Метод позволяет значительно повысить коэффициент полезного действия силовой установки. Степень сжатия напрямую зависит от задержки закрытия впускного клапана, а так же от угла открытия дроссельной заслонки. Процесс достигается при помощи установки специального распределительного вала, который позволяет повлиять на фазы газораспределения, расширив их.

Способ обеспечивает прирост мощности агрегата во всем диапазоне оборотов. Кроме того, требует применения другого сорта топлива, с увеличенным показателем октанового числа.

Увеличение наполнения цилиндров

Принцип метода: снизить аэродинамическое сопротивление во впускной и выпускной системе, в каналах головки блока цилиндров. Для увеличения коэффициента наполнения цилиндров выполняются работы по полной замене впуска и выпуска или их модификации.

Кроме того, параллельно устанавливается раздельный выпускной коллектор, прямоточная выхлопная система и воздушный фильтр нулевого сопротивления. Как пример, ВАЗ 2108 с коэффициентом 0,75 после доработки имеет коэффициент 1,0 и выше.

Недостатком метода является его значительная стоимость по отношению к прибавке мощности, полученной на выходе.

Уменьшение механических потерь

К механическим потерям при работе силовой установки можно отнести: потери на трение, насосные потери, потери на привод механизмов мотора.

Самое сильное трение происходит в цилиндрах двигателя внутреннего сгорания. Для уменьшения силы одними из способов является установка поршней с меньшей площадью юбки. Кроме того, уменьшают ход поршня, подгоняют поршни и детали кривошипно-шатунного механизма по весу, производят балансировку. К насосным потерям относят потери мощности на всасывание двигателем воздуха.

В этот момент все системы агрегата работают на преодоление аэродинамического сопротивления. Снизив его, можно получить дополнительную экономию мощности.

Приводы газораспределительного механизма, генератора, помпы и др. так же требуют энергии. В идеале при форсировании силовой установки все их необходимо уравновесить, с целью уменьшения и равномерного распределения мощности. Иногда для этого достаточно воспользоваться изменением передаточного отношения.

Установка сухого картера так же положительно сказывается на экономии мощности. При движении транспортного средства, в обычном картере происходит колебание излишков масла, которые, попадая на коленчатый вал и другие механизмы, вызывают их дисбаланс. Как следствие, потери мощности на противостояние ему. Сухой картер минимизирует эти потери.

Способы форсирования двигателя. Мощностной тюнинг

Мощностной тюнинг — увеличение мощности и приемистости авто путем доработки двигателя (увеличение степени сжатия и оборотистости). О форсировании двигателя ходит масса легенд, на форумах ведутся постоянные споры, но не все понимают, чего именно хочется получить от своего автомобиля, и в какую сумму это обойдется, ведь сделать форсировку даже самого простого двигателя (Ваз-2106, 2108 или «девятки») своими силами достаточно сложно, придется обращаться к специалистам.

Все доработки агрегатов автомобиля связаны с затратами времени и денег, а от качества выполненных работ зависит безопасность владельца автомобиля и окружающих. Вот немногие факторы, которые надо принимать во внимание, задумываясь о тюнинге мотора:

Аксиомы тюнинга двигателя

Практически все бензиновые и дизельные двигатели в большей или меньшей степени пригодны для форсирования. Форсировка может привести как к уменьшению, так и к увеличению моторесурса двигателя, в зависимости от того, какие именно работы производятся. Ресурс любого двигателя напрямую зависит от режима эксплуатации автомобиля. Если машина эксплуатируется в нормальных, средних режимах на хорошем масле, то двигатель будет служить очень долго, а если это street racing, то извините.

К примеру, если взять заводской мотор и тюнинговый, собранный “с нуля” в специализированном центре опытными мастерами, то при одинаковых условиях эксплуатации второй двигатель пройдет в два раза больше. Это означает, что ресурс тюнингового двигателя примерно в два раза превышает заявленный заводом-изготовителем. Причина этого в том, что при массовом производстве просто нет времени возиться с каждым мотором, выверяя доли миллиметров в зазорах, подбирая поршни по весу. Особенно это актуально для российского автопрома, где основная задача – не обеспечить точность и надёжность, а “уместить” выпускаемую продукцию в так называемое “поле допусков”, а поле это оказывается, в свою очередь, весьма и весьма широким.

Получив доработанный (особенно в сторону более динамичной езды) двигатель, автовладелец неосознанно начинает менять стиль вождения, увеличивая нагрузку на двигатель и другие узлы автомобиля (нога сама давит на педаль газа). Ездить спокойно на тюнинговом автомобиле способны немногие, а это, в свою очередь, снижает ресурс узлов автомобиля.

Pесурс форсированного мотора

Моторесурс форсированного двигателя, а следовательно и его износ зависят, прежде всего от степени форсировки, нагрузки, условий эксплуатации и качества ГСМ . Режимы максимальных нагрузок в повседневной жизни используются крайне редко и, как правило, непродолжительное время. Поэтому можно смело утверждать, что при тюнинге ресурс двигателя практически не меняется. И, даже наоборот, может измениться в сторону увеличения. Доводка двигателя это, в большинстве случаев — индивидуальная высококвалифицированная ручная работа, точная подгонка, развесовка, балансировка ДВС. Используется самый современный инструмент, постоянно накапливается опыт и изучаются технологии. Разумеется, качество работы в этом случае не сопоставимы с конвейерной сборкой.

МЕХАНИЧЕСКАЯ ФОРСИРОВКА ДВИГАТЕЛЯ

Полный мощностной тюнинг автомобиля – дорогое удовольствие: кроме работы с двигателем потребуется «доводка» коробки передач, тормозной системы, подвески.

Так вот, сам собой возникает вопрос: с чего начать доработку двигателя?

Начнем с крутящего момента. Его можно “поднять” во всём диапазоне оборотов двигателя, увеличив рабочий объём двигателя (эту операцию иногда называют “расточкой”). Мощность и крутящий момент в зоне высоких или низких оборотов можно “поднять” заменой штатного распредвала на тюнинговый, с измененными характеристиками, “верховой” или “низовой” соответственно.

Существует множество распредвалов с изменёнными характеристиками. Так какой же способ доработки избрать? В качестве примера возьмём стандартный “ВАЗовский” двигатель, на базе которого строится тюнинговый.

Форсировка малолитражного двигателя

На двигателе малого объёма (1300см3-1500см3) получить хорошую динамику разгона без сумасшедшей раскрутки двигателя до 6000-9000 об/мин. просто невозможно. Можно собрать, например, двигатель объёмом 1600 см3 (колен. вал с ходом 74.8 мм, поршень 82.4 мм), а распредвал поставить “низовой” с небольшим подъёмом клапанов, при этом “опередить” шестерню распредвала на 2-4 град. При этом мотор будет хорошо “тянуть” с низких оборотов. На двигатель 1700 см3 (колен. вал с ходом 78 мм, поршень 82.4мм) можно поставить распредвал с подъёмами клапанов начиная с 10.93мм и выше. Эта комплектация мотора считается самой удачной. Двигатель имеет хороший “момент” во всём диапазоне оборотов и хорошо “крутится” до 8000 об/мин.

Форсировка «среднего» двигателя

Двигатель объемом 1800 см3 (колен. вал с ходом 80мм, поршень 84 мм) больше подходит для сторонников экстремальной езды или людей которым не жалко в скором будущем выкинуть свой блок цилиндров на помойку. При таком литраже крутящий момент позволяет “переключаться” на повышенные передачи даже при небольших оборотах.

Совершенно спокойно можно установить распредвал с подъёмом клапанов от 12 мм.

Холостые обороты конечно будут не устойчивые, но терпимые. В среднем нужно устанавливать 1000-1100 об/мин двигатель прекрасно их держит. А вот ресурс такого двигателя, к сожалению, оставляет желать лучшего. Бывали случаи, когда на высоких оборотах коленвалы с такими ходами ломались пополам.

Очень существенную, если не главную, роль в подготовке двигателя играет доработка головки блока цилиндров. Грамотно доработанная ГБЦ обеспечивает прибавку мощности двигателя до 20-30%. (существенно улучшаются наполнение цилиндров топливно-воздушной смесью, сгорание смеси и отвод отработанных газов).

Очень существенную, если не главную, роль в подготовке двигателя играет доработка головки блока цилиндров. Грамотно доработанная ГБЦ обеспечивает прибавку мощности двигателя до 20-30%. (существенно улучшаются наполнение цилиндров топливно-воздушной смесью, сгорание смеси и отвод отработанных газов).

Можно установить воздушный фильтр нулевого сопротивления, раздельный выпускной коллектор (“паук” 4-2-1) и прямоточную выхлопную систему, что позволит снизить потери на стадиях впуска и выпуска. В целом тюнинг впускной и выпускной системы достаточно дорог, а прибавку по мощности дает незначительную. Зато, при условии грамотной доработанной ГБЦ, автомобиль приобретает благородный, “породистый” голос.

А если ты только начинающий фанат street racingа и на капитальные затраты на тюнинг двигателя еще не уверен, что готов потратиться, или тебя просто не устраивает динамика автомобиля?

ЧИП-ТЮНИНГ ДВИГАТЕЛЯ

Чип-тюнинг – это изменение характеристик двигателя автомобиля с помощью изменения калибровок программы блока управления двигателем.

В электронный блок управления впрыском и зажиганием заложена программа (алгоритм) его работы. Программа работы микропроцессора хранится в ПЗУ (постоянное запоминающее устройство) и представляет собой собственно программу обработки данных (“софт” или ПО) и одно, двух и трехмерные таблицы с данными (калибровки). Калибровки для различных режимов работы двигателя (пуск, экономичный, мощностной, холостой ход, переходной) различны и применяются в зависимости от режима, в котором работает двигатель.

Блок управления, получая сигналы от различных датчиков, управляет работой исполнительных устройств для обеспечения оптимальной (по мнению разработчиков) работы силового агрегата. Необходимые параметры для управления исполнительными устройствами вычисляются в соответствии с полученными данными и коэффициентами коррекции, заложенными в ПЗУ. Изменяя данные ПЗУ (калибровки) можно влиять на работу практически любого исполнительного устройства, работа которого управляется ЭБУ.

Для получения других мощностных характеристик можно изменить установку угла опережения зажигания, величину времени впрыска, отключить или изменить режим работы систем, контролирующих токсичность выхлопных газов. Кроме того, можно изменить обороты холостого хода, максимально разрешённые обороты двигателя и массу других параметров.

Увеличение мощности двигателя присадками

Существует более простой и экономичный вариант мощностного тюнинга двигателя автомобиля — “восстанавливающий мощностной тюнинг”. Суть заключается в обработке двигателя и узлов трансмиссии модификаторами трения “ЭДИАЛ”. Наши препараты позволяют увеличить мощность и приемистость двигателя и узлов трансмиссии. Результат Вы почувствуете обязательно, особенно если авто уже с большим пробегом и «резвость» железного друга заметно понизилась. При этом отпадает необходимость в выполнении многих трудоемких операций, что существенно отражается на цене. Такой мощностной тюнинг доступен любому автовладельцу и его можно осуществить своими силами. Дополнительные десятки лошадей под капотом Вы не получите, но 3-5% увеличения мощности вполне достижимо.

Принцип действия модификатора трения ЭДИАЛ для двигателя хорошо известен: благодаря специальным свойствам состава, изношенные поверхности пар трения восстанавливаются до оптимальных размеров, причем такой точности соответствия поверхностей невозможно добиться механической обработкой. Полученный в результате обработки новый рабочий слой устойчив к коррозии и имеет низкий коэффициент трения.

Применение препарата позволяет устранить износ двигателя, очистить его от нагара. А за счет свойств образовавшегося слоя на поверхностях пар трения существенно повышается мощность двигателя. Это расходовавшаяся ранее мощность на преодоление трения переходит в полезную. Дополнительным преимуществом этого препарата является защита двигателя при работе на повышенных оборотах, что положительным образом сказывается на его долговечности.

Конечно, этого не достаточно для того чтобы стать матёрым уличным гонщиком, но получение удовольствия от возросшей динамики разгона и повышения порога максимальной скорости гарантировано практически для всех пользователей автохимии ЭДИАЛ. К тому же, применение препарата не требует дополнительных вложений в «доводку» подвески и тормозной системы. Для настоящих фанатов уличных гонок применение защитно-восстанавливающих препаратов маловато. Но для любителя безопасной динамичной езды – это то, что надо.

Получение удовольствия от возросшей динамики разгона и повышения порога максимальной скорости гарантировано для всех пользователей модификатора трения ЭДИАЛ. Особенно заметны изменения при обработках малолитражных двигателей, т.к. они работают на пределе своих мощностных возможностей и на них хорошо чувствуются изменение динамики двигателя.

Влияние топлива на мощность двигателя

Немаловажно применять качественное топливо для обеспечения его сгорания в камере. Для этой цели автогонщики применяют спортивные бензины с высоким октановым числом (более 100 единиц). В основном такой бензин получают из обычного с добавлением спиртовых присадок, при сгорании которых камера сгорания довольно быстро “зарастает” нагаром.

Есть довольно хорошая альтернатива – применение АКТИВНОЙ ПРОМЫВКИ ТОПЛИВНОЙ СИСТЕМЫ ЭДИАЛ для бензинового двигателя. Применение данной присадки обеспечивает дополнительную мощность двигателя (от 3 до 5%). Достигается это за счет увеличенной полноты сгорания бензина и изменения режима горения топливной смеси. Те углеводороды, которые раньше выбрасывались двигателем в атмосферу или дожигались катализатором, сгорают в цилиндрах двигателя, давая ему дополнительную мощность и экономию топлива. Этот процесс сгорания топлива также обеспечивает чистоту камеры сгорания, форсунок, клапанов и всего выпускного тракта.

Форсированный двигатель

Форсирование двигателя подразумевает под собой комплекс мер по улучшению показателей стандартной комплектации силовой установки. Под показателями в основном подразумевается мощность, поскольку она главным образом отвечает за разгонную динамику автомобиля. Таким образом, пользователь, за относительно невысокую цену может добиться от обычного автомобиля спортивных характеристик.

Форсировать двигатель, это устранить энергетические потери, возникающие внутри мотора, уходящие на трение и работу дополнительного оборудования. Пустить эту энергию на увеличение коэффициента полезного действия силовой установки, и повысить её мощность в целом. Форсирование позволяет воспользоваться всеми возможностями мотора, заложенными на этапе проектирования.

Для повышения мощности агрегата используют различные методы: меняют штатные детали мотора на улучшенные; заново прошивают электронный блок управления; дорабатывают заводские узлы и многое другое.

Доработка силовой установки

Для начала стоит заметить, что практически любой двигатель, не зависимо от вида топлива, на котором он работает, можно форсировать. Если перебрать заводской мотор и учесть все тонкости и нюансы, пропущенные при конвейерной сборке, можно получить прирост мощности в размере 10-20%. Дело в том, что при массовой сборке не применяется индивидуальная настройка и подгонка под каждый агрегат. Задача конвейера в том, что бы мотор попал в установленный диапазон допусков и посадок.

При индивидуальной сборке, учитываются даже самые мелкие погрешности, для достижения максимальных показателей при выходе на форсаж двигателя. Кроме того, меняются детали и узлы на более прочные, способные вынести серьёзные нагрузки.

Минусом метода является значительная цена и необходимость замены других узлов автомобиля (тормозная система, коробка передач и др.).

Основные методы форсирования силовой установки

Улучшение показателей мотора за счёт форсирования набирает все большую популярность. Существует целый ряд фирм, проводящих доводку и модернизацию агрегатов сразу, после их выхода с конвейера завода. Форсирование ДВС, как правило, происходит за счёт каких-то изменений в его конструкции, к ним можно отнести:

Изменения в головке блока цилиндров

Доработка головки блока цилиндров играет одну из важнейших ролей в модернизации. Правильно проведённая работа способна добавить 20% мощности установке. Форсированный двигатель не только демонстрирует улучшенные характеристики, а так же имеет повышенный ресурс за счёт большего наполнения цилиндров смесью, правильного и полноценного сгорания топлива, и отвода продуктов сгорания.

Поскольку камера сгорания является местом, в котором протекают основные рабочие процессы силовой установки, именно на её улучшение направлена основная работа. От камеры сгорания напрямую зависят такие процессы, как смесеобразование, продувка, воспламенение, горение. Что бы улучшить их, камеру полируют, увеличивают впускные и выпускные каналы, проходные сечения головки блока цилиндров, улучшают клапана, коллекторы и др.

Замена распределительного вала

Положительным моментом в применении такой модернизации является отсутствие необходимости изменять рабочий объём установки. Такое конструктивное решение позволяет сдвинуть диапазон мощности относительно условий эксплуатации агрегата. Таким образом, на определённых режимах работы мотора, будут изменены фазы газораспределения, и двигатель получит прирост мощности.

Однако есть и недостатки, например, на низких оборотах тяга будет поднята, тогда как при достижении высоких, динамика упадёт

Увеличение объёма силовой установки

Данный метод форсирования является самым простым и популярным. Для его осуществления можно прибегнуть к нескольким действиям: увеличить диаметр цилиндров, или установить коленчатый вал, имеющий больший ход.

Увеличение степени сжатия

Метод позволяет значительно повысить коэффициент полезного действия силовой установки. Степень сжатия напрямую зависит от задержки закрытия впускного клапана, а так же от угла открытия дроссельной заслонки. Процесс достигается при помощи установки специального распределительного вала, который позволяет повлиять на фазы газораспределения, расширив их.

Способ обеспечивает прирост мощности агрегата во всем диапазоне оборотов. Кроме того, требует применения другого сорта топлива, с увеличенным показателем октанового числа.

Увеличение наполнения цилиндров

Принцип метода: снизить аэродинамическое сопротивление во впускной и выпускной системе, в каналах головки блока цилиндров. Для увеличения коэффициента наполнения цилиндров выполняются работы по полной замене впуска и выпуска или их модификации.

Кроме того, параллельно устанавливается раздельный выпускной коллектор, прямоточная выхлопная система и воздушный фильтр нулевого сопротивления. Как пример, ВАЗ 2108 с коэффициентом 0,75 после доработки имеет коэффициент 1,0 и выше.

Недостатком метода является его значительная стоимость по отношению к прибавке мощности, полученной на выходе.

Уменьшение механических потерь

К механическим потерям при работе силовой установки можно отнести: потери на трение, насосные потери, потери на привод механизмов мотора.

Самое сильное трение происходит в цилиндрах двигателя внутреннего сгорания. Для уменьшения силы одними из способов является установка поршней с меньшей площадью юбки. Кроме того, уменьшают ход поршня, подгоняют поршни и детали кривошипно-шатунного механизма по весу, производят балансировку. К насосным потерям относят потери мощности на всасывание двигателем воздуха.

В этот момент все системы агрегата работают на преодоление аэродинамического сопротивления. Снизив его, можно получить дополнительную экономию мощности.

Приводы газораспределительного механизма, генератора, помпы и др. так же требуют энергии. В идеале при форсировании силовой установки все их необходимо уравновесить, с целью уменьшения и равномерного распределения мощности. Иногда для этого достаточно воспользоваться изменением передаточного отношения.

Установка сухого картера так же положительно сказывается на экономии мощности. При движении транспортного средства, в обычном картере происходит колебание излишков масла, которые, попадая на коленчатый вал и другие механизмы, вызывают их дисбаланс. Как следствие, потери мощности на противостояние ему. Сухой картер минимизирует эти потери.

Что такое форсирование двигателя?

РИС. 1. КОМПРЕССИОННЫЙ ДВИГАТЕЛЬ «РИТМ» КЛАССА 2.5 см 3 ;

1 — Картер; 2 — коленчатый вал; 3 — гильза; 4 — поршень; 5 — палец; 6 — головка и рубашка цилиндра; 7 — контропоршень; 8 — шатун; 9 — фиксатор; 10 — карбюратор; 10а — игла; 10б — диффузор; 10в — жиклер; 11 — вал золотника; 12 — задняя крышка картера; 13 — золотник; 14 — коренной подшипник;

Двигатель «Ритм» класса 2.5 см 3 (рис. 1), выпускаемый нашей промышленностью, развивает довольно большую для своего рабочего объема мощность и отличается экономичностью. Но если вы хотите, установив его на скоростную модель автомобиля или модель -полумакет, получить более высокие скорости, то двигатель следует форсировать то есть внести в его конструкцию изменения, направленные на еще большее повышение мощности. Известно, что скоростная модель с форсированным двигателем «Ритм» развила на дистанции 500 м скорость 147,5 им/час, установив рекорд СССР, а аналогичный (то есть форсированный теми же методами) двигатель класса 1,5 см принес автомоделисту, мастеру спорта Ю. Степанову звание рекордсмена СССР 1965 года.

Ниже приводится описание внесенных в конструкцию двигателя «Ритм» изменений, которые позволяют получить такие высокие результаты.

Подвергнуть переделке можно любой двигатель, но лучше все-таки предварительно произвести отбор, проследив за тем, чтобы поводок золотника был симметричен основному диаметру мотыльковой шейки кривошипа; расстояние между верхним обрезом перепускных окон и верхней кромкой выхлопных окон должно быть не менее 0,9 мм, а перепускные каналы картера располагаться напротив соответствующих каналов гильзы. Это избавит от лишней работы и ошибок при установке фаз газораспределения.

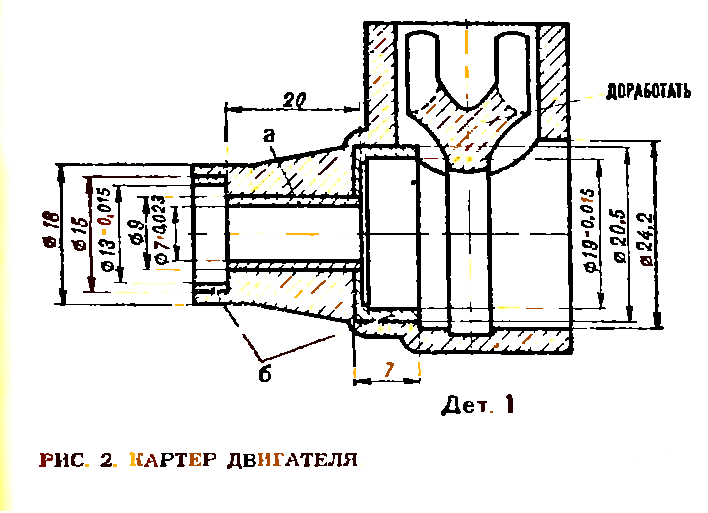

КАРТЕР (дет. 1) форсированного двигателя показан на рисунке 2. Для лучшей герметизации внутренней полости картера в носок запрессована бронзовая втулка (дет. 1а), а у подшипников установлены заглушки (дет. 1б), выточенные на токарном станке из дюралюминия Д16Т. Заглушку носового подшипника (диаметром 15 мм) изготовляют с расчетом на запрессовку в гнездо носка, а заглушку коренного (диаметром 20,5 мм) — с допуском на свободные размеры.

Для того чтобы расточить посадочное место коренного подшипника, используют стальную оправку изготовленную заранее. Закрепив картер на оправке, растачивает гнездо под заглушку. Диаметр гнезда должен быть на 0,02 мм Меньше диаметра заглушки. Картер снимают с справки, которая остается на станке, и в полученное гнездо запрессовывают заглушку, после чего вновь крепят картер на оправке. Диаметр расточки нового гнезда под коренной подшипник указан на рисунке 2, а глубину предварительно рассчитывают так, чтобы середина мотыльковой шейки кривошипа совпадала с осью посадочного места гильзы. Не снимая картер с оправки, обрабатывают место крепления задней крышки и внутреннюю полость картера, а затем, сняв картер с оправки, запрессовывают заглушку носового подшипника.

Для расточки носка изготовляют дюралюминиевую оправку под внутренний диаметр картера. Картер устанавливают на оправку и растачивают отверстие под бронзовую втулку вала. Временно сняв картер с оправки, запрессовывают втулку в гнездо, вновь устанавливают картер на оправке и высверливают во втулке отверстие диаметром 6 мм, которое затем растачивают, развертывают или притирают до указанного на рисунке 2 размера ( 7 мм). В заглушке растачивают гнездо на предварительно подсчитанную глубину под передний подшипник с наружным диаметром 13 мм (например, от двигателя МК-16). Все операции надо производить не нарушая соосности подшипников.

Перепускные каналы в нижней части соединяют с проточкой под шатун (места соединения на рис. 2 заштрихованы) бором или штихелем. Все острые кромки внутри картера скругляют, зачищают полость картера мелкой шкуркой с машинным маслом и полируют. Этим достигается снижение потерь горючей смеси от трения в полости картера и уменьшение утечки смеси через носок. В результате улучшится наполнение цилиндра.

КОЛЕНЧАТЫЙ ВАЛ форсированного двигателя подвергается шлифовке (посадочное место для переднего подшипника). Подшипник должен насаживаться на вал небольшим усилием руки. Если нет возможности отшлифовать вал, то его протачивают на токарном станке, предварительно производя отпуск на длине проточки (и обеспечив на остальной части хороший теплоотвод). Вал выставляется в центрах по индикатору и обрабатывается с расчетом на последующую притирку. Для выполнения резьбы М5 конец вала отпускают в пламени горелки до вишневого цвета.

На щеке кривошипа скругляют острые грани, зачищают ее наждачной бумагой и полируют.

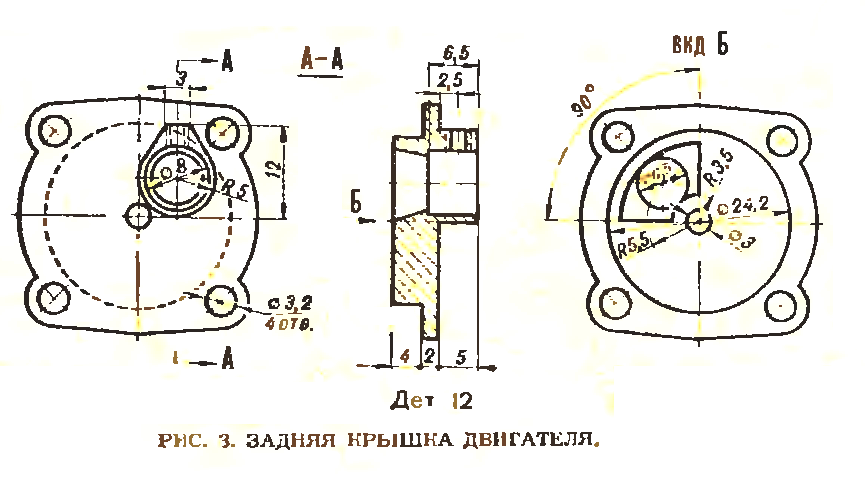

ЗАДНЮЮ КРЫШКУ (дет. 12) изготовляют на токарном станке из дюралюминии Д16Т (рис. 3). Заготовку диаметром 40 мм протачивают до внутреннего диаметра картера на длину 4 мм, затем, просверлив отверстие диаметром 2,5 мм (под вал золотника) и расточив его до диаметра 3 мм, проходят резцом по оставшейся необработанной поверхности на длину 10 мм после чего заготовку отрезают. Выточив разрезную оправку с внутренним диаметром, равным внутреннему диаметру картера, вставляют заготовку в оправку и подбирая прокладки между оправкой и кулачком патрона, добиваются, чтобы ось отверстия будущего крепления карбюратора совместилась с осью шпинделя станка. Совместив центры, обрабатывают заготовку до диаметра 16- 17 мм. высверливают отверстие диаметром 5,5 мм и растачивают внутренний диаметр; зажимают оправку с заготовкой в тиски и осторожно обрабатывают место крепления карбюратора по профилю, указанному на рисунке 3. Размечают и высверливают отверстия для крепления крышки и карбюратора. Вставляют крышку в картер и осторожно опиливают по наружному профилю картера. Каналу впуска придают обтекаемую форму, обрабатывая его шкуркой и полируя. При данном расположении канала впуска и золотника фаза всасывания на диаграмме газораспределения получается равной 180° с запаздыванием на 45° позже верхней мертвой точки.

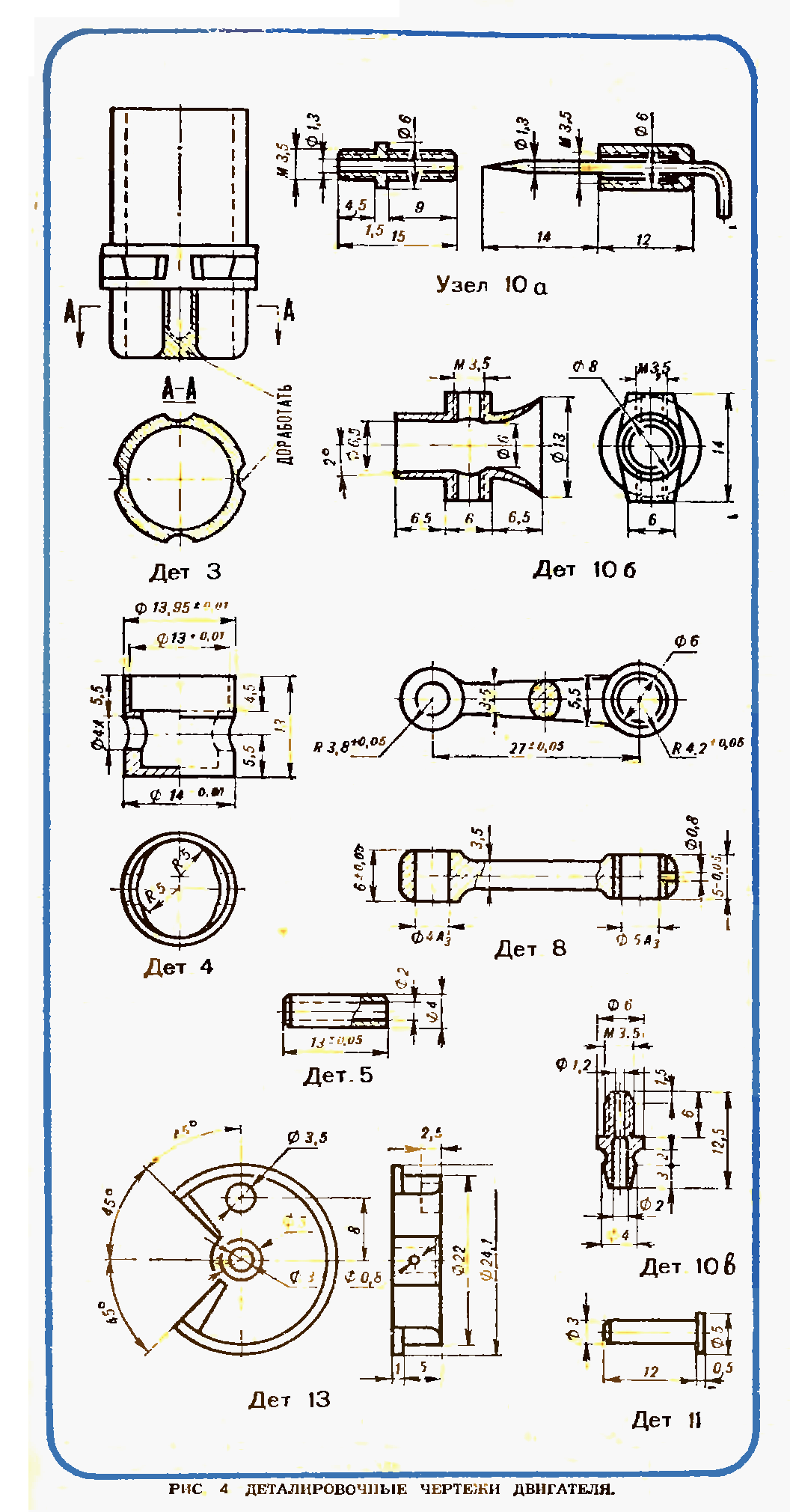

ЗОЛОТНИК (дет. 13) выполнен из текстолита, а ось золотника (дет. 11)— из стали У8 (рис. 4). Острые кромки золотника, образующие сектор, скругляются. Одновременно с обработкой скользящей поверхности золотника растачивают отверстие под вал. Перед сборкой золотник и торец задней крышки притирают. Запрессовывая ось, надо избегать ее переноса, а золотник на оси должен вращаться без поперечного люфта. Зазор между золотником и задней крышкой устанавливают при помощи бронзовой фольги (толщиной 0,03 мм), которая потом удаляется.

ДЕТАЛИ КАРБЮРАТОРА для форсированного двигателя показаны на рисунке 4. Диффузор (дет, 10б) вытачивают из дюралюминия Д16Т, начиная обработку заготовки с расточки до диаметра 8 мм, затем высверливают отверстие диаметром 5 мм и растачивают его до диаметра 6 мм. Устанавливают угол в 2° и растачивают выходное отверстие так. чтобы получить вначале его диаметр 6,5 мм. После этого, используя разрезную оправку под диаметр 8 мм (ее нужно заранее изготовить), обрабатывают остальные поверхности, как указано на рисунке. Внутренний канал диффузора тщательно зачищают и полируют. Крепление иглы (узел 10а) и жиклер (дет. 10в) вытачивают из латуни и опиливают напильником. Можно подобрать готовую иглу или изготовить ее из проволоки ОВС.

Диффузор должен плотно входить в гнездо задней крышки и фиксироваться винтом М2,6.

В ГИЛЬЗЕ (дет. 3) дорабатывают перепускные каналы. При помощи бор машинки углубляют их, как показано на рисунке 4, после чего зачищают и полируют. Верхние, внутренние, концы перепускных каналов, определяющие начало и конец фазы перепуска горючей смеси, выравнивают по высоте на одновременное открытие. Фаза перепуска — 130°, фаза выхлопа — 145°. Выхлопные окна так же зачищаются и полируются.

КОНТРПОРШЕНЬ конструктивно не изменяют, однако для улучшения процесса сгорания поверхности его, а так же поршня (дет. 4) в той части, где она образует камеру сгорания, надо зачистить шкуркой и отполировать.

ПУСТОТЕЛЫЙ ПАЛЕЦ (дет. 5) изготовляют из стали У8 и закаливают (можно также использовать палец от двигателя МД-2,5). Он запрессовывается в гнездо поршня, так как при данной конструкции гильзы выполнять палец плавающим нельзя во избежание поломки двигателя (возможно заскакивание пальца за кромки выхлопных окон).

ШАТУН (дет. 8) изготовляют из дюралюминия Д16Т (рис. 4). На заготовке размечают расстояние между центрами и внешние обводы, высверливают отверстия, вытачивают из бронзы БрОФ6-02 втулку (с наружным диаметром под запрессовку и внутренним под развертку) и запрессовывают ее в нижнюю головку шатуна. С помощью напильника и шкурки (а затем и полируя) придают шатуну обтекаемую форму, после чего обрабатывают отверстия развертками, стараясь не нарушить параллельность осей отверстий.

Сборка двигателя и проверка фаз газораспределения. Изготовив все детали и проверив качество выполненных работ, нужно приступать к сборке двигателя. Вставьте вал в картер и, убедившись, что он вращается свободно, собирайте поршневую группу; контрпоршень устанавливают на место после холодной обкатки двигателя. Не надевая рубашки цилиндра, закрепите гильзу на картере и определите фазы выхлопа и перепусна. Если фаза выхлопа меньше 145°, то под гильзу надо положить прокладку. Фазу перепуска подгоняют по выхлопу, подпиливая надфилем (ее надо довести до 130°). Затем устанавливают заднюю крышку и рубашку цилиндра.

При сборке узлов и двигателя тщательно промывают детали в керосине и смазывают их машинным маслом.

Обкатка двигателя необходима для приработки трущихся поверхностей и выявления слабых мест двигателя.

Начинают с холодной обкатки. Зажав конец вала двигателя через мягкую прокладку в патроне токарного станка и залив в картер машинное масло (контрпоршень удален!), обкатывают двигатель в течение часа на малых оборотах. Следите, чтобы отдельные части двигателя не перегрелись. Если масло, вытекающее из окон, грязное, то двигатель надо промыть в керосине и залить масло вновь.

После холодной обкатки промойте и смажьте двигатель, осмотрите все детали, поставьте контрпоршень и приступайте к горячей обкатке. Она производится на топливной смеси с большим содержанием масла (35% касторового масла, 30% керосина и 35% эфира). Лучше производить обкатку на стенде, закрепив двигатель лапками к прочной раме.

Длительность горячей обкатки являющейся одновременно и испытанием двигателя, зависит от применяемых материалов и точности изготовления поршневой группы; в любом случае, однако, лучше «недокатать» двигатель, имея в виду, что перед официальными выступлениями на соревнованиях предстоят еще тренировки.

На тренировках и перед выходом модели на старт топливный бак заправляют смесью иного состава, чем при обкатке. Так, при упомянутых выше рекордных заездах моделей с форсированными двигателями «Ритм» применялась топливная смесь следующего состава: 22% касторового масла, 50% солярового масла, 28 % эфира и 1,5—2 % амилнитрата от общего объема основных компонентов.

А. ДАВЫДОВ, мастер спорта

Другие материалы на тему доработки двигателей РИТМ-2,5