Содержание

Из чего состоит распределительные шестерни двигателя?

Назначение узла механизма по выбранной теме.

Введение

ГРМ – сокращение от (газораспределительный механизм). Механизм распределения впуска горючей смеси и впуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём открытия и закрытия впускных и выпускных клапанов цилиндров при помощи распределительного вала (распредвала) и кулачкового механизма. Распредвал имеет жёсткую синхронизацию вращения с коленвалом, реализованную с помощью зубчаторемённой или цепной передачи. Как правильно, на высокофорсированных двигателях обрыв или проскальзывание ремня ГРМ или цепи ГРМ приводит к выходу двигателя из строя.

История создания ВАЗ связана с заместителем министра автопромышленности Поляковым В.Н., назначенным Советом министров генеральным директором будущего завода автомобилестроения, и Соловьевым В.С. – главным конструктора АвтоВАЗа. В 1966 году после анализа 54 различных площадок ЦК КПСС и Советским правительством было принято решение о строительстве нового автомобильного завода в городе Ставрополь-на-Волге, позже переименованного в Тольятти. На постройку завода-гиганта были направлены тысячи людей, основную массу которых составляла молодежь. Был подписан договор с итальянской компанией FIAT. Выбор пал на FIAT в основном по политическим причинам: коммунистическая партия СССР поддерживала партии других капиталистических развитых стран, особенно Италию и Францию. Руководителям иностранных коммунистических партий нужны были новые рабочие места, и строительство завода в г.Тольятти решало их проблемы. Итальянские специалисты и строители построили завод, обеспечили всей необходимой документацией. Проводили консультации с инженерами ВАЗа и участвовали в разработках новых моделей. Первая партия логотипов была также произведена в Италии, что повысило интерес у коллекционеров. Благодаря тяжелому труду и приложенным усилиям советских людей строительство завода было завершено на три года раньше, чем рассчитывалось, и уже в апреле 1970 года на АвтоВАЗе было произведены первые 6 автомобилей «Жигули» – ВАЗ-2101. «. С 1969 года стали формироваться трудовые коллективы, продолжался монтаж оборудования, производимого на 844 отечественных заводах и 900 заводах содружества фирмами Италии, ФРГ, Англии, США, Франции и других стран. Прототипом ВАЗ 2101 стал автомобиль FIAT 124 модели 1966 года с двигателем 1,2 литра и отделкой салона начального уровня. В 1965 году им был завоеван титул «Автомобиль года».

Назначение узла механизма по выбранной теме.

Газораспределительный механизм предназначендля своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов.

Газораспределительный механизм состоит из:

1- Распределительного вала

2-Рычагов или толкателей

3-Впускных и выпускных клапанов с пружинами

4-впускных и выпускных клапанов

Распределительный валрасполагается чаще всего в верхней части головки блока цилиндров. Составной частью вала являются кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой персональный кулачок. Именно эти кулачки при вращении распределительного вала обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

Распределительный вал приводится во вращение от коленчатого вала двигателя с помощью шестерен, цепной передачи или зубчатого ремня. Натяжение цепи привода регулируется специальным натяжителем, а зубчатого ремня – натяжным роликом.

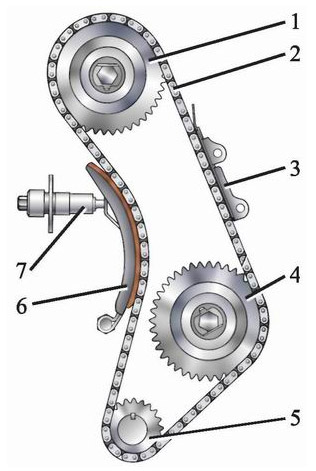

а) цепной привод:1– звездочка распределительного вала; 2 – цепь; 3 – успокоитель цепи; 4 – звездочка привода масляного насоса; 5 – звездочка коленчатого вала; 6 – башмак натяжителя цепи; 7 – натяжитель цепи

б) ременной привод:1 –зубчатый шкив распределительного вала; 2 – зубчатый ремень; 3 – зубчатый шкив коленчатого вала; 4 – зубчатый шкив водяного насоса; 5 – натяжной ролик

Рис. Схема привода распределительного вала

Давайте вернемся к упрощенной схеме двигателя и разберемся с работой газораспределительного механизма.

Рис. Схема взаимодействия деталей газораспределительного механизма

При вращении распределительного вала кулачок набегает на рычаг, который, в свою очередь, нажимает на стержень соответствующего клапана (впускного или выпускного) и открывает его. Продолжая вращаться, кулачок сбегает с рычага, и под воздействием сильной пружины клапан закрывается.

А что дальше, вы уже знаете – поршень, через открытый впускной или выпускной клапан, соответственно засасывает горючую смесь или выталкивает отработавшие газы.

2.3 Техническое описание (устройства)

Газораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом.

Газораспределительный механизм состоит из:

1) распределительного вала;

2) механизма привода распределительного вала;

3) клапанного механизма.

Работу газораспределительного механизма рассмотрим на примере двигателя ВАЗ – 2106, с рядным расположением цилиндров.

Распределительный вал находится в «развале» блока двигателя, то есть между его правым и левым рядами цилиндров, и приводится во вращение от коленчатого вала через блок распределительных шестерен. При цепном или ременном приводе вращение распределительного вала осуществляется с помощью соответственно цепной или зубчатой ременной передачи.

При вращении распределительного вала кулачок набегает на толкатель и поднимает его вместе со штангой. Верхний конец штанги надавливает на регулировочный винт, установленный во внутреннем плече коромысла. Коромысло, проворачиваясь на своей оси, наружным плечом нажимает на стержень клапана и открывает отверстие впускного или выпускного клапана в головке цилиндров строго в соответствии с фазами газораспределения и порядком работы цилиндров.

Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, которые выражаются в градусах угла поворота коленчатого вала относительно мертвых точек. Фазы газораспределения подбирают опытным путем в зависимости от числа оборотов двигателя и конструкции впускных и выпускных зависимости от числа оборотов двигателя и конструкции впускных и выпускных патрубков. Заводы-изготовители указывают фазы газораспределения для своих двигателей в виде таблиц или диаграмм.

Правильность установки газораспределительного механизма определяется по установочным меткам, которые располагаются на распределительных шестернях или приводном шкиве блока цилиндров двигателя.

Отклонение при установке фаз приводит к выходу из строя клапанов или двигателя в целом. Постоянство фаз газораспределения сохраняется только при соблюдении регламентируемого теплового зазора в клапанном механизме данной модели двигателя. Нарушение величины этого зазора приводит к ускоренному износу клапанного механизма и потери мощности двигателя.

Для правильной работы двигателя кривошипы коленчатого вала и кулачки распределительного вала должны находиться в строго определенном положении относительно друг друга. Поэтому при сборке двигателя распределительные шестерни вводятся в зацепление по имеющимся на их зубьях меткам: одной — на зубе шестерни коленчатого вала, а другой — между двумя зубьями шестерни распределительного вала. На двигателях, имеющих блок распределительных шестерен, установка их производится также по меткам.

Последовательность чередования одноименных тактов в различных цилиндрах называется порядком работы цилиндров двигателя, который зависит от расположения цилиндров и конструктивного исполнения коленчатого и распределительного валов.

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно с порядком работы цилиндров двигателя.

Распределительные валы отковывают из стали с последующей цементацией и закаливанием токами высокой частоты. На некоторых двигателях валы отливают из высокопрочного чугуна. В этих случаях поверхность кулачков и шеек вала отбеливается и затем шлифуется. Для уменьшения трения между шейками и опорами в отверстия запрессовывают стальные, покрытые антифрикционным слоем, или металлокерамические втулки.

Между опорными шейками распределительного вала располагаются кулачки, по два на каждый цилиндр, — впускной и выпускной. Помимо этого на валу крепится шестерня для привода масляного насоса и прерывателя-распределителя и имеется эксцентрик для привода топливного насоса.

Шестерни распределительных валов изготовляют из чугуна или текстолита, приводную распределительную шестерню коленчатого вала — из стали. Зубья у шестерен косые, что вызывает осевое перемещение вала. Для предупреждения осевого смещения предусмотрен упорный фланец, который закреплен на блоке цилиндров между торцом передней опорной шейки вала и ступицей распределительной шестерни.

В четырехтактных двигателях рабочий процесс происходит за четыре хода поршня или два оборота коленчатого вала. Это возможно, если распределительный вал за это время сделает в два раза меньшее число оборотов. Поэтому диаметр шестерни, установленной на распределительном валу, делают в два раза большим, чем диаметр шестерни коленчатого вала.

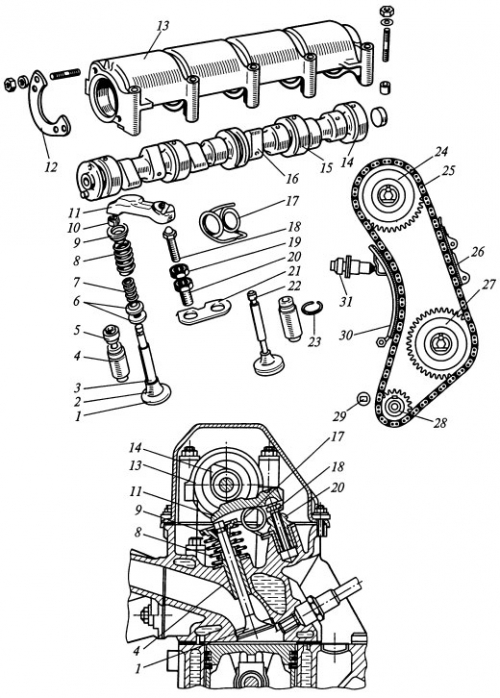

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин, а клапаны закрываются под действием пружин.

При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя.

Привод распределительного вала.

Особенностью привода распределительного вала является применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив ремнем от зубчатого шкива коленчатого вала. С помощью этого ремня также вращается зубчатый шкив вала привода масляного насоса.

Устройство распределительного механизма

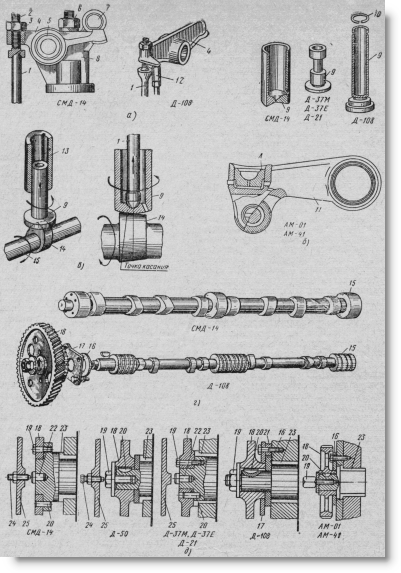

Принцип действия распределительного механизма всех изучаемых дизельных двигателей и взаимное расположение его деталей одинаковые (см. рис.), но устройство отдельных деталей, их размеры и крепление различные.

Распределительный и декомпрессионный механизмы двигателя СМД-14:

1— распределительный вал; 2 —толкатель; 3 — штанга толкателя; 4 — крышка бокового люка блока цилиндров; 5 — блок цилиндров: 6 — выпускные каналы; 7 — головка цилиндров; 8 — распорная пружина коромысел; 9 — регулировочный винт с контргайкой; 10 — корпус колпака; 11 — коромысло; 12 — стойка валика коромысел; 13 — маслоподводящая трубка; 14 — колпак головки цилиндров; 15 — гайка крепления колпака; 16 — соединительная втулка валиков коромысел; 17 — валик коромысел; 18 — впускная труба (коллектор); 19 — сапун; 20 — сухарики клапана; 21 — тарелка пружины; 22—пружина клапана; 23 — валик декомпрессора; 24 — направляющая втулка клапана; 25 — впускной канал: 26 — фланец валика декомпрессора; 27 — фиксатор рычага декомпрессии; 28 — впускной клапан; 29 — тяга декомпрессии; 30 — выпускной клапан; 31 — рычаг декомпрессии; 32— картер шестерен распределения; 33—шестерня привода топливного насоса; 34—шестерня распределительного вала; 35 — промежуточная шестерня; 36 — крышка картера шестерен; 37 — втулка передней шейки распределительного вала; 38 — упорный винт с контргайкой; 39 — шестерня коленчатого вала; 40 и 43 — шестерни привода масляного насоса; 41 — коленчатый вал; 42 — храповик коленчатого вала

Клапаны подвергаются воздействию высоких температур и давлений, поэтому они изготовлены из особо прочных сталей: впускной клапан — из хромоникелевой или хромистой, а выпускной, нагревающийся значительно больше, — из жаростойкой стали — сильхром.

Различают тарелку и стержень клапана. Диаметр тарелок впускных клапанов всех изучаемых двигателей, кроме Д-108, несколько больше диаметра тарелок выпускных клапанов. Это делается для лучшего наполнения цилиндров воздухом.

Клапанный механизм:

1 — сухарик; 2 — тарелка пружин; 3— предохранительное кольцо; 4 — клапан; 5 — втулка клапана; 6 — втулка сухариков (двигатели АМ-41 и AM-01); 7 — опорная шайба пружин (двигатель АМ-01); 8 — сухарики клапана двигателя Д-108; 9 — впускной клапан двигателя Д-108; 10 — внутренняя пружина клапана; 11 — наружная пружина клапана; 12 — выпускной клапан двигателя Д-108; 13 — одинарная пружина (двигатели Д-37М, Д-37Е и Д-21); А — фаска тарелки клапана

Фаска А (рис. выше) тарелки клапана и фаска его седла в головке цилиндров выполнены под углом 45° (фаски впускных клапанов двигателя АМ-41 сделаны под углом 30°). Плотность прилегания фасок достигается притиркой клапана по седлу. Прорези или углубления, имеющиеся в тарелке клапана, нужны для соединения ее с инструментом, при помощи которого провертывают клапан во время притирки.

Плавный переход от тарелки к стержню придает клапану большую прочность, способствует лучшему отводу тепла от тарелки и уменьшает сопротивление движению газов.

Стержни клапанов точно обработаны по всей длине и с очень небольшим зазором установлены в чугунных втулках 5, запрессованных в головке цилиндров. На верхней части стержня сделана кольцевая выточка для двух 1 или трех 8 (двигатель Д-108) сухариков, соединяющих клапан с тарелкой 2 пружин. Между этой тарелкой и сухариками двигателей АМ-01 и АМ-41 установлена специальная закаленная втулка 6, через которую передается давление коромысла на клапан.

Такая конструкция дает возможность клапану во время работы двигателя поворачиваться во втулке. Этим обеспечивается равномерность износа торца стержня клапана и рабочей фаски его тарелки.

В тарелку 2 упирается одна или две (двигатели Д-50, СМД-14, АМ-01, АМ-41, Д-108) пружины, которые удерживают клапан в закрытом положении. Чтобы в случае поломки пружины или обрыва стержня клапан не упал в цилиндр, в канавке стержня под сухариками (двигатель СМД-14) установлено предохранительное пружинное кольцо 3.

Конец стержня клапана закален. Это уменьшает износ торца от действия бойка коромысла, который не только давит на торец, но и скользит по нему.

Распределительный вал и передаточные детали: а — коромысла, стойка, штанги; б — толкатели: в — схема поворота толкателей; г — распределительные валы; д — схемы фиксации валов от осевого перемещения: 1 — штанга: 2 — регулировочный винт; 3 — контргайка; 4 — коромысло; 5 — ось коромысла: 6 — гайка крепления стойки коромысел; 7 — валик декомпрессионного механизма двигателя СМД-14; 8 — стойка коромысел; 9 — цилиндрический толкатель: 10 — стопорное кольцо толкателя (двигатель Д-108); 11 — качающийся толкатель с роликом (двигатели АМ-01 и АМ-41); 12 — штанга декомпрессионного механизма (двигатель Д-108); 13 — втулка толкателя; 14 — кулачок вала; 15 — распределительный (кулачковый) вал; 16 — упорное кольцо или шайба: 17 — упорный фланец (плита); 18 — шестерня распределительного вала; 19 — гайка или болт крепления шестерни; 20 — шпонка или установочный штифт; 21 — дистанционная втулка; 22 — грибок: 23 — втулка шейки вала; 24 — упорный винт; 25 — крышка корпуса распределительных шестерен

Коромысла 4 (рис. выше), открывающие клапаны, свободно надеты на трубчатые стальные оси 5. Последние закреплены в чугунных стойках, привернутых к головке цилиндров. От осевого смещения коромысла удерживаются пружинами, надетыми на оси.

Коромысло отштамповано из стали, имеет бронзовую или чугунную втулку и два плеча. Длинное плечо, прилегающее к торцу клапана, заканчивается закаленным полированным бойком, а в короткое плечо ввернут регулировочный винт 2 с контргайкой. В нижний конец винта упирается штанга.

Поверхности трения (коромысло — ось и винт — штанга) смазываются маслом, которое подводится по трубчатой оси к втулкам и по сверлениям в коромыслах — к их регулировочным винтам.

Распределительные валы всех изучаемых дизельных двигателей имеют кулачки, опорные шейки и посадочное место для крепления ведущей шестерни. Валы изготовляют из стали, шейки и кулачки подвергают цементации и закалке на небольшую глубину, а их поверхности шлифуют.

Валы разных двигателей отличаются размерами, профилем, числом и расположением кулачков, способом фиксации от осевого перемещения. На каждый цилиндр приходится два кулачка — впускной и выпускной. Крайние и средние кулачки двигателей СМД-14 и Д-50 — выпускные, а остальные — впускные. Впускные и выпускные клапаны двигателей, имеющих несколько головок цилиндров (Д-21, Д-37М, Д-37Е, АМ-01, Д-108), чередуются между собой. Это сделано для взаимозаменяемости головок. Так же чередуются клапаны в головке цилиндров двигателя АМ-41, что вызвано особенностью расположения впускных и выпускных каналов (см. рис. 14, г), имеющих спиральную форму.

Форма и взаимное расположение заостренной части кулачков вала зависят от фаз газораспределения. Выпускные кулачки двигателей СМД-14, Д-50 и Д-108 тупые, т. е. имеют широкий носок, а впускные — острые. Поэтому выпуск продолжается дольше, чем впуск. У других изучаемых двигателей, имеющих одинаковую продолжительность впуска и выпуска, форма всех кулачков одинакова.

В распределительном валу двигателя Д-50 просверлен осевой канал для подвода смазки к его шейкам, а между шестым и седьмым кулачками есть утолщение, обработанное в виде червяка, для привода счетчика моточасов. Счетчик двигателей Д-50 более поздних выпусков получает привод от переднего конца вала, поэтому на нем червяка нет.

Распределительный вал двигателя Д-21 имеет две опорные шейки, АМ-41 — четыре, а у всех остальных двигателей — три шейки, которые вращаются в чугунных или стальных втулках остова. Масло к ним подводится под давлением. У двигателя Д-108 оно забрызгивается на поверхность шеек вала, выступающих из втулок, и по винтовым канавкам затягивается в зазор между шейкой и подшипником.

В одной из шеек распределительного вала имеется канавка или сверление для подвода масла в канал блока, от которого оно подается к коромыслам. Масло поступает в канал не непрерывно, а отдельными порциями, лишь в момент совмещения сверления или канавки шейки распределительного вала с каналом в остове двигателя. Такой способ подачи масла называется пульсирующим.

Ко втулкам коромысел двигателей АМ-01 и АМ-41 масло подается этим способом через каналы в осях толкателей, сверления в послед-

них, каналы штанг и сверления в коротких плечах коромысел. Ко втулкам коромысел двигателей воздушного охлаждения и Д-108 масло подается по специальной трубке.

Шестерня, ведущая вал, закреплена на его переднем конце шпонкой и гайкой (двигатели Д-50, АМ-01, АМ-41) или болтами с установочным штифтом.

Осевое перемещение вала в сторону блока ограничивается упором торца утолщенной части вала, диска или упорного кольца в торец втулки вала или стенку блока.

Перемещение вала в сторону крышки распределительных шестерен ограничивается упором этой крышки, упорным диском или регулировочным винтом крышки, как это показано на рис. 24.

Распределительные шестерни. Шестерня распределительного вала соединяется с ведущей шестерней коленчатого вала двигателя Д-108 непосредственно, а других двигателей через промежуточную шестерню.

Кроме этих шестерен, в передней части двигателя располагаются еще несколько: для привода топливного насоса, насосов системы смазки и гидросистемы трактора. Все эти шестерни называются распределительными. Они изготовлены из стали или чугуна. Для плавности передачи вращения и уменьшения шума шестерни большинства двигателей имеют косой зуб.

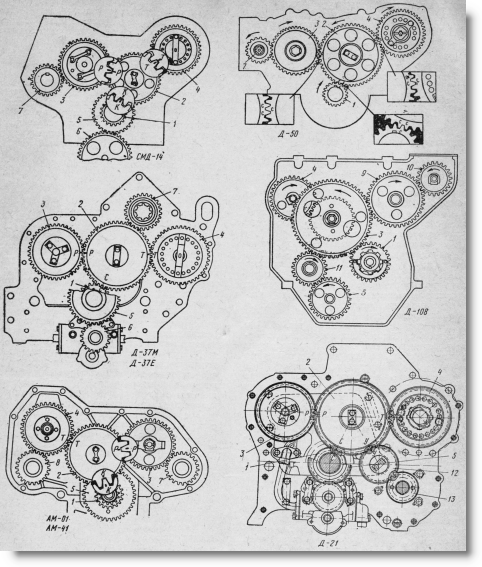

Точное взаимное положение достигается соединением шестерен между собой по меткам. Схема расположения шестерен и меток на них показана на рис.

Схемы расположения распределительных шестерен различных двигателей:

1— шестерня коленчатого вала; 2 — промежуточная шестерня; 3 шестерня распределительного вала; 4 — шестерня привода топливного насоса; 5 — шестерня привода масляного насоса; 6 — шестерня вала масляного насоса; 7 — шестерня привода насоса гидросистемы; 8 — шестерня привода насоса гидроусилителя управления трактором; 9 — промежуточная шестерня привода водяного насоса двигателя Д-108; 10 — шестерня привода водяного насоса двигателя Д-108; 11 — малая промежуточная шестерня привода масляного насоса двигателя Д-108-12 — промежуточная шестерня уравновешивающего механизма двигателя Д-21; 13 — шестерня привода уравновешивающего механизма двигателя Д-21

Толкатели и штанги. Движение кулачков распределительного вала к клапанам передается через толкатели, штанги и коромысла.

Толкатели по форме напоминают стакан, грибок. Трущиеся поверхности толкателя шлифуют. Цилиндрической частью он свободно перемещается в чугунной втулке, расточке кронштейна или блока.

Чтобы износ днища толкателя и его цилиндрической части был равномерный, толкатель, перемещаясь вверх и вниз, должен поворачиваться вокруг своей оси (см. рис. в выше). Для этого ось толкателя, имеющего плоское днище, смещена относительно середины кулачка.

Кулачок двигателя Д-50 не смещен относительно оси толкателя, но точка их касания не совпадает с осью, потому что днище толкателя имеет незаметную на глаз выпуклость, а кулачок изготовлен с небольшим конусом.

Толкатель 11 (см. рис. выше) двигателей АМ-01 и АМ-41 представляет собой ролик, сидящий на игольчатых подшипниках, ось которого закреплена в качающемся рычаге. При вращении кулачка толкатель поднимается и поворачивает рычаг, шарнирно надетый на трубчатую ось, которая закреплена в блоке двигателя. Поворот рычага передается штанге. Нижний конец штанги двигателей Д-50 и Д-108 закруглен, а верхний имеет наконечник в виде чашки под шаровидную головку регулировочного винта коромысла. Штанги остальных двигателей одинаково закруглены с обоих концов. Нижним концом штанга входит в углубление толкателя, а верхним — в выемку головки регулировочного винта. Наконечники штанг закалены.

Устройство автомобилей

Детали механизма газораспределения

Распределительный вал

Назначение распределительного вала

Распределительный вал, или как его обычно называют – распредвал, является основной деталью ГРМ и служит для управления клапанами механизма газораспределения.

В бензиновых двигателях он также может использоваться для привода механизмов и устройств различных систем – зажигания, смазки, питания.

В бензиновых двигателях он также может использоваться для привода механизмов и устройств различных систем – зажигания, смазки, питания.

Основная функция распределительного вала — своевременное и точное открытие и закрывание клапанов двигателя с учетом фаз газораспределения. Это обеспечивается подбором формы профиля кулачков, которые надавливая на толкатели, заставляют клапана перемещаться по требуемой кинематической схеме.

Привод распределительного вала осуществляется, как правило, от коленчатого вала посредством зубчатой, ременной, цепной или вальной передачи.

Поскольку газораспределение напрямую связано с тактами, происходящими в цилиндрах, а те, в свою очередь, определяются положением коленчатого вала, то вращение распределительного вала должно быть строго согласовано с вращением коленчатого вала.

По этой причине распредвал конструктивно связан с коленчатым валом двигателя и вращается синхронно с ним, но, не обязательно с одинаковой частотой. Частота вращения распределительного вала четырехтактного двигателя, обычно, в два раза ниже частоты вращения коленчатого вала.

Как отмечалось в предыдущей статье, ГРМ современных двигателей может содержать один или два распределительных вала. Количество распредвалов обычно соответствует типу двигателя.

Рядные двигатели с одной парой клапанов на каждый цилиндр (по одному клапану впуска и выпуска) оснащаются одним распределительным валом. В рядных двигателях с двумя парами клапанов (по два клапана впуска и выпуска) устанавливают два распределительных вала.

В оппозитных и V-образных двигателях может быть установлен один вал (в развале), либо два в каждой головке блока цилиндров.

Устройство распределительного вала

Распределительный вал состоит из опорных шеек и кулачков одинакового профиля, а также может содержать элементы конструкции приводов других систем двигателя.

В процессе работы распределительный вал испытывает скручивающие и изгибающие нагрузки. На кулачках возникают значительные контактные напряжения, вызывающие их интенсивный износ. В опорных шейках присутствуют силы трения, которые тоже способствуют износу сопрягаемых поверхностей шейки и подшипника.

Для противодействия изгибающим моментам и обеспечения необходимой жесткости распределительного вала число опорных шеек должно быть равно числу коренных шеек коленчатого вала.

Распределительные валы изготавливают штамповкой или ковкой из малоуглеродистых или среднеуглеродистых сталей. Рабочие элементы валов (кулачки, эксцентрики, опорные шейки, зубчатые колеса) из малоуглеродистых сталей цементируются и закаливаются, а при изготовлении валов из среднеуглеродистой стали закаливаются токами высокой частоты на глубину 2…3 мм, после чего опорные шейки и кулачки шлифуют и полируют.

Подшипниками распределительных валов при нижнем расположении обычно служат стальные втулки, внутренняя поверхность которых заливается тем же антифрикционным сплавом, который используется для коренных и шатунных шеек коленчатого вала. Для облегчения установки вала в блок-картере диаметр опорных шеек, начиная с первой, уменьшают.

Для верхних распределительных валов в качестве подшипников часто используют разъемные втулки, которые обычно выполняются в опорных стойках, если они отлиты из алюминиевого сплава. Если стойки чугунные, то в них устанавливают антифрикционные вкладыши.

Распредвалы карбюраторных двигателей, как правило, имеют эксцентрики для привода бензиновых насосов.

На носках распределительного валов выполняются посадочные поверхности и каналы под сегментные шпонки для установки зубчатых колес или звездочек привода, которые крепятся гайками или болтами, вворачиваемыми в торец вала.

В распределительных валах могут возникать значительные осевые усилия, поскольку для их привода и привода механизмов и устройств различных систем двигателя чаще всего применяются косозубые зубчатые колеса. Для предотвращения осевого перемещения нижние распределительные валы фиксируются упорным фланцем (рис. 1, а), при этом зазор ∆ обеспечивается дистанционной шайбой 2 или с одной стороны буртиком подшипника, а с другой – регулировочным болтом 3 (рис. 1, б) или пружинным упором.

При верхнем расположении вала и съемных крышках подшипников фиксация осуществляется буртиком 5 (рис. 1, в), который опирается в торец подшипника.

Смазка распределительного вала

Смазочный материал к подшипникам при нижнем расположении вала подводится по каналам в перегородках картера. Промежуточные опорные шейки нередко имеют серповидные канавки, обеспечивающие пульсирующую подачу масла к деталям ГРМ, расположенным в головке блока цилиндров.

К подшипникам при верхнем расположении вала смазочный материал подводится через внутреннюю полость вала и отверстия в его опорных шейках и кулачках.

Смазывание привода масляного насоса и распределителя системы зажигания бензиновых двигателей с нижним распределительным валом осуществляют цилиндрические зубчатые колеса со спиральными зубьями.

МОЙ МОТОЦИКЛ

Механизм газораспределения двигателя К-750

Механизм газораспределения регулирует рабочие процессы двигателя, осуществляя впуск рабочей смеси в цилиндры и выпуск отработавших газов в атмосферу после сгорания смеси в определенные промежутки времени.

Механизм газораспределения двигателя К-750 состоит из:

1 – крышка клапанной коробки; 2 – распределительный вал; 3 – шестерня распределительного вала; 4 – поводок сапуна; 5 – сапун; 6 – фланец распределительного вала; 7 – сальник распределительного вала; 8 – выпускной кулачок распределительного вала; 9 – толкатель; 10 – направляющая толкателя; 11 – контргайка; 12 – регулировочный болт толкателя; 13 – нижняя тарелся клапанной пружины; 14 – сухарь; 15 – пружина клапана; 16 – выпускной патрубок; 17 – верхняя тарелка клапанной пружины; 18 – выпускной клапан; 19 – теплоизоляционная прокладка; 20 – впускной клапан; 21 – впускной патрубок; 22 – спиральная шестерня распределительного вала; 23 – втулка заднего подшипника распределительного вала; 24 – шестерня привода масляного насоса; 25 – прокладка крышки клапанной коробки

Механизм газораспределения состоит из распределительного вала 2 (рис. 10), толкателей 9 с регулировочными болтами 12, направлющих втулок толкателей, выпускного клапана 18 и впускного клапана 20 с пружинами 15 и опорными тарелками 13 и 17 и из пары распределительных шестерен.

Рис.2 Камера (коробка) распределительных шестерен двигателя К-750:

1 — ведущая шестерня газораспределения; 2 — сапун; 3 — трубка сапуна; 4 — саль-ник; 5 — подшипник сапуна; 6 — шестерня привода генератора; 7 — крышка распре-делительной коробки; 8 — отверстие для поводка сапуна; 9 — отверстие для про-водов высокого напряжения; 10 — ведомая шестерня газораспределения

Ведущая шестерня 1 (рис. 2) газораспределения установлена на коленчатом вале двигателя, а ведомая шестерня 10 — на шейке распределительного вала.

Распределительный вал смонтирован в картере двигателя на двух опорах: шариковом подшипнике, установленном в отверстии передней стенки картера и удерживаемом от смешения фланцем 6 (рис. 10), крепящимся на двух винтах к стенке, и бронзовой втулке 23, запрессованной в заднюю стенку картера.

Распределительный вал имеет четыре профилированных кулачка, первый и второй из которых служат для подъема выпускных клапанов левого и правого цилиндров, а третий и четвертый соответственно — для впускных клапанов (счет со стороны шестерни распределения).

Профиль у всех четырех кулачков одинаковый, но смещен у каждого кулачка на угол, соответствующий фазам газораспределения.

На заднем конце распределительного вала выфрезерована косозубчатая цилиндрическая шестерня, приводящая во вращение шестерню 24 привода масляного насоса.

На переднем конце распределительного вала имеется профильный кулачок для размыкания контактов прерывателя-распределителя.

Клапаны 20 н 18 предназначены для перекрытия впускных и выпускных клапанов цилиндров. Каждый клапан состоит из стержня и головки, одинаковых по размеру и форме у всех клапанов. На головке клапана снизу имеется кольцевая фаска, под углом 45° притертая по фаске седла, расположенного на цилиндре. На конце стержня клапана сделана кольцевая проточка, в которую вставляются разъемные конические сухари 4 (рис. 3), удерживающие тарелку 3 клапанной пружины 2.

Рис.3 Клапанный механизм двигателя К-750:

1 — клапан; 2 — пружина клапана; 3 — тарелка клапана; 4 — сухарь; 5 — контргайка; 6 — направляющая толка-теля; 7 — толкатель; 8 — прокладка крышки; 9 — винт крепления крышки; 10 — крышка клапанной коробки; 11 — ре-гулировочный болт толкателя; 12 — опорная тарелка

Клапанные пружины служат для возвращения клапанов в исходное положение после их подъема кулачком распределительного вала. Они устанавливаются с предварительным сжатием до 38 кгс, чтобы обеспечить надлежащую упругость.

Для предотвращения перегрева пружин при работе двигателя в клапанных камерах цилиндров под опорные тарелки 12 устанавливаются термоизоляционные пробковые прокладки.

Толкатели 7 сообщают движение клапанам от кулачков распределительного вала, обеспечивая их подъем на 6,9 мм соответственно высоте кулачков. Толкатели выполнены в виде чугунных цилиндрических стержней с прямоугольной головкой, на рабочей поверхности которой, находящейся в контакте с кулачком распределительного вала, имеется отбеленный слой, обладающий высокой твердостью.

На цилиндрическом конце стержня толкателя сделано резьбовое отверстие, в которое ввернут регулировочный болт 11 с контргайкой 5.

Толкатели имеют алюминиевые направляющие 6, установленные в отверстиях картера и крепящиеся с помощью конических планок. У направляющих сделаны продольные пазы, в которых скользят боковые плоскости головок толкателей.

Оси клапанов и толкателей расположены под некоторым углом и взаимно смещены для обеспечения проворачивания клапанов относительно своей оси во время работы, чем достигается уменьшение износа и сохранение герметичности рабочих поверхностей.

Для нормальной работы двигателя зазор между клапаном и толкателем устанавливается при холодном двигателе и составляет 0,1 мм для выпускного клапана и 0,07 мм для впускного.

Зазор регулируется вращением болта толкателя на нужную величину с проверкой специальным щупом из ЗИП мотоцикла, после чего регулировочный болт фиксируется контргайкой 5. Полный цикл рабочих процессов и цилиндре двигателя происходит за два оборота коленчатого вала, причем рабочие процессы в левом и правом цилиндрах сдвинуты относительно друг друга на 360°.

Порядок работы двигателя К-750

Цилиндры 360° 360°

Левый Всасывание Сжатие Рабочий ход Выпуск

Правый Рабочий ход Выпуск Всасывание Сжатие

Порядок работы двигателя и продолжительность каждого такта обеспечиваются механизмом газораспределения.

Диаграмма фаз газораспределения двигателя К-750

Диаграмма фаз газораспределения двигателя в градуcax угла поворота коленчатого вала показана на рис.

Для лучшего наполнения цилиндра рабочей смесью и хорошей очистки камеры сгорания от отработавших газов впускной клапан цилиндра открывается за 76° до в.м.т. и закрывается через 92° после прохождения поршнем н.м.т. Таким образом, суммарное время открытия клапана соответствует углу 348°. Выпускной клапан соответственно открывается за 116° до н.м.т. и закрывается через 52° после прохождения поршнем в.м.т. Суммарное время открытия выпускного клапана также соответствует углу 348°.

Время открытия клапанов, в течение которого вентилируется камера сгорания, соответствует углу 128°.

Весь цикл работы протекает за четыре такта: такт впуска, такт сжатия, такт расширения (рабочий ход) и такт выпуска.

Такт впуска начинается за 76° до в.м.т. С начала подъема впускного клапана рабочая смесь, поступая в камеру сгорания, продувает ее через еще открытый выпускной клапан. Пройдя в.м.т., поршень меняет направление, выпускной клапан закрывается и рабочая смесь усиленно засасывается внутрь цилиндра до момента закрытия впускного клапана (92° после н. м. т.).

Такт сжатия. Оба клапана закрыты. Поршень движется к в.м.т., сжимая рабочую смесь.

Такт расширения (рабочий ход). Оба клапана закрыты. Рабочая смесь воспламеняется от свечи зажигання (за 30±2° до в.м.т. в зависимости от установки зажигания) и, превращаясь в газ, давит с силой на поршень, движущийся к н. м. т., и через шатун вращает коленчатый вал двигателя.

Такт выпуска начинается за 116° до н. м. т. с момента открытия выпускного клапана, через который отработавшие газы устремляются наружу. Выпуск продолжается до момента закрытия выпускного клапана (до 52° после в.м.т.).