Содержание

- Заделываем трещины в головке и блоке двигателя своими силами

- Заделываем трещины в головке и блоке двигателя электросваркой

- Привариваем заплатку на трещину в головке двигателя

- Трещины в головке и блоке двигателя: решение проблемы

- Решения проблемы

- Как отремонтировать треснутый блок (картер) двигателя.

- Трещина в блоке цилиндров

- Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

- Как обнаружить трещины в блоке цилиндров

- Как заделать трещину в блоке цилиндров

Что делать если треснул блок двигателя?

Заделываем трещины в головке и блоке двигателя своими силами

С течением времени многие агрегаты автомобиля изнашиваются, выходят из строя или, что еще хуже, ломаются. Сегодня мы вам поведаем, как самостоятельно устранить образовавшиеся в головке и блоке двигателя трещины.

Заделываем трещины в головке и блоке двигателя электросваркой

Реанимации подвергаются все трещины, за исключением тех, которые проходят сквозь клапанные гнезда, зеркала цилиндров, а также плоскости прилегания блока и головки. В последнем случае изделие бракуют, в остальных стараются их реабилитировать, этим-то мы сейчас с вами, уважаемые читатели, и займемся.

В самом начале стоит сообщить о том, что существует несколько способов устранения дефектов. Коротко обо всех.

К первому способу можно отнести заделывание трещин с помощью обычной дрели или электросварки.

В случае если блок чугунный, то концы трещины можно засверлить сверлом и зашлифовать их под углом 90 по всей длине кругом, зубилом или каким-нибудь другим приспособлением.

Если вы выбрали ликвидацию трещин с помощью электросварки, то перед началом работы блок необходимо разогреть до 600-650С. Затем с помощью чугунно – медного присадочного прутка диаметром 5 мм и флюса, нужно нанести сплошной ровный слой, который не должен торчать над поверхностью металла более чем на пару миллиметров. После того, как трещина была заварена, блок следует медленно охладить в термошкафу.

Выше предложенный метод является не единственным, вы можете заварить трещину и без подогрева блока, но для этого вам понадобится электросварка.

Можно использовать более доступный способ, если нет под рукой магнитов. Поверхность, где имеется подозрение на трещины, тщательно промывается керосином или любым растворителем для краски. После этого на поверхность наносится жидкая краска и оставляется на 10-15 минут, далее поверхность протирается ветошью и все дефекты становятся заметны невооружённым глазом.

Также нередко используется способ с применением жидкости. Перед тем как залить в канал воду герметично закрываются все отверстия. В канал после воды под давлением закачивается воздух, можно использовать обычный автомобильный компрессор, после чего канал закрывается и блок оставляется на несколько часов. Места, в которых будет проступать вода, и укажут на наличие трещин. Можно и не ждать несколько часов, для этого блок погружается в воду, и пузырьки воздуха укажут на местоположение дефекта. При устранении трещин следует учитывать, что браться за заделку дефектов на гнездах клапанов, на зеркалах цилиндров и не месте соприкосновения блока и ГБЦ самостоятельно не рекомендуется.

Привариваем заплатку на трещину в головке двигателя

Вы можете также приварить заплатку, для этого вам понадобятся медные электроды, обернутые жестью. В завершение швы необходимо покрыть эпоксидной пастой.

Эпоксидную пасту, о которой мы уже упомянули, можно использовать для устранения трещин в головке и блоке двигателя еще и другим способом. Для этого необходимо зачистить их поверхность, просверлить на концах трещины небольшие отверстия, после в них следует нарезать резьбу и ввернуть заподлицо заглушки из меди или алюминия. Затем необходимо обезжирить поверхность (для этого подойдет ацетон или бензин). После с помощью шпателя нужно наносить слой за слоем, в результате у вас должен получиться слой толщиной 3-4 миллиметра. После этого в течение суток эпоксид должен застыть, а если создать стоградусную жару, то он затвердеет за пару часов. В завершение следует отшлифовать поверхность и готово!

Для третьего способа ликвидации трещин нам вновь потребуется эпоксидная паста и стеклоткань, которую будем использовать в качестве заплатки. Подготовительный этап к работе аналогичен выше представленному, только каждый слой пасты нужно чередовать со стеклотканью. Не пожалейте, делайте заплатку с запасом в несколько миллиметров, иначе результат будет неудовлетворительным. Последний слой должен быть эпоксидным.

И завершающий на сегодня, но не последний в общем списке, вариант реанимирования трещин блока и головки двигателя – с помощью штифтов. Для этого в самом начале по всей трещине просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину соответствующую толщине стенки. Затем обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько миллиметров концы. После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в завершение можно покрыть это все эпоксидкой.

Мы описали наиболее подходящие для самостоятельного устранения трещин в головке и блоке двигателя варианты, однако на этом неприятности с авто, к сожалению, не заканчиваются, проблемы могут еще возникнуть при износе распредвала, а также при отработке амортизаторов. В любом случае, не отчаивайтесь, все это легко устранить своими руками, лишь следуя нашим нехитрым рекомендациям.

Трещины в головке и блоке двигателя: решение проблемы

Образование трещин в блоке и головке мотора является прямым следствием недосмотра самого водителя. Факторами, провоцирующими их появление, являются как повреждения механического характера, так и банальное промерзание жидкости в системе охлаждения. Разумеется, от подобных форс-мажорных обстоятельств не застрахован никто, однако, лучше всё же учитывать вышеперечисленные причины при эксплуатации автомобиля.

Если же избежать беды не удалось, отчаиваться не стоит. Ремонт повреждённых частей можно произвести самостоятельно, приложив определённые усилия и проведя предварительное исследование масштабов образовавшихся трещин.

Так, восстановлению не подлежат детали, трещины на которых расположены в области размещения: плоскости стыковки блока и головки цилиндров, зеркала цилиндров или гнёздах клапанов. Все остальные повреждения вполне можно попытаться заделать.

Решения проблемы

Один из наиболее распространённых — метод сварки (электро или газовым способом). В случае ремонта блока двигателя, сделанного из чугуна, необходимо предварительно рассверлить трещину на концах на 0,5 см вглубь, затем разделать её на всей протяжённости зубилом, шлифовочным кругом или аналогичным инструментом так, чтобы угол приложения был равен 90 градусам.

Глубина воздействия должна достигать 80% от общей толщины стенки. Прежде чем приступить к проведению сварочных работ, блок необходимо нагреть до температурных значений не менее 600 градусов Цельсия.

Далее необходимо приступить к сварке с использованием нейтрального пламени газовой горелки (метод газосварки),применяя пятимиллиметровый (в диаметре)присадочный прут из меди или флюс. Металл на место повреждения наносится равномерно, сплошь, с допуском выступания шва наружу не более чем на 1,5 миллиметра.

Завершив сварочный процесс, блок необходимо подвергнуть постепенному остыванию в специальной яме или термошкафе.

Если для проведения работ используется электросварочное оборудование, можно обойтись и без нагрева блока двигателя, подлежащего восстановлению. В этом случае необходимо применять обратнополярный постоянный ток. Если же вы желаете установить на место трещины стальную заплату, придётся применять электроды на медной основе в жестяной обёртке.

Для большей сохранности место сварочного шва можно покрыть пастой на эпоксидной основе.

Ещё один способ ремонта растрескавшихся элементов конструкции блока двигателя — заделывание трещин специальной ремонтной пастой на эпоксидной основе. В этом случае область расположения трещины тщательно зачищают изнутри и снаружи, используя щётку на металлической основе. Затем высверливаютв окончаниях трещины отверстия диаметром не более 4 миллиметров и используют их для нарезки резьбы.

В получившееся отверстие вворачивается заглушка из проволоки на алюминиевой или медной основе. Далее поверхность трещины обрабатывают с применением инструмента (зубило, шлиф, круг и пр.) на глубину до 75°/о от общего значения, производя воздействие под углом от 60 до 90 градусов.

По всей длине трещины, отступая от её края в пределах трёх сантиметров, необходимо нанести насечки с помощью инструмента. Подготовленную к ремонту поверхность блока обезжиривают с помощью бензина или ацетона, а затем приступают к нанесению пасты на эпоксидной основе.

Паста наносится в два слоя, каждый из которых не должен иметь толщину более 2 миллиметров. Отвердение материала происходит в течение одних-двух суток,в зависимости от итоговой толщины слоёв. Если же подвергнуть область ремонта нагреву до ста градусов Цельсия, то время отвердения будет сокращено до трёх часов.

После застывания пасты поверхность выравнивают и шлифуют с помощью напильника или абразивных материалов.

Можно также заделать трещины в блоке и головке мотора с помощью стеклотканевой заплаты и уже знакомой нам ремонтной пасты на эпоксидной основе. По сути этот способ мало отличается от предыдущего. Разница состоит лишь в том, что каждый слой нанесённой пасты накрывается дублирующим слоем стеклоткани с последующим покрыванием поверхности такой заплаты пастой и её разравнивания с помощью роликовых приспособлений. Всего слоёв в этом случае может быть не более восьми.

Также можно отремонтировать поверхность блока, установив на неё штифты. В этом случае отверстия высверливаются не только на концах трещины (до 0,5 см вглубь), но и по всему её периметру через 7-8 миллиметров друг от друга.

Далее производится нарезка резьбы и установка прутков из меди (глубина должна соответствовать толщине стенки блока). Затем отсекаются лишние части прутков (в итоге, они не должны выступать над поверхностью более чем на 2 миллиметра).

А в промежутках между установленными штифтами высверливаются дополнительные отверстия, диаметр которых должен на четверть превосходить размер заглушек. В эти отверстия также помещают прутки из меди и производят их обрезку.

Полученный ряд штифтов подвергают чеканке до образования сплошного цельного шва. При желании полученную поверхность можно дополнительно упрочнить, покрыв снаружи пастой на эпоксидной основе. По завершении ремонта блок необходимо подвергнуть опрессовке.

Аналогичным же образом производится починка треснувшей головки блока, но только в случае, если растрескиванию не подверглись области размещения клапанной направляющей втулки, камеры сгорания или седло клапана в области гнёзд.

Как отремонтировать треснутый блок (картер) двигателя.

В этой статье мы рассмотрим как отремонтировать треснутый блок (картер) двигателя своими силами. Причём рассмотрим два варианта ремонта, один из которых более простой и его можно осуществить даже в дальней поездке, и считать как временный, чтобы доехать домой своим ходом. А второй более основательный, который позволит картеру отработать до конца дней автомобиля.

В статье не будет рассматриваться ремонт трещины в блоке, например из-за заморозки не слитой воды зимой, или плохого тосола, подкрашенного зелёнкой. Такой ремонт не сложен и осуществляется он простой заваркой или заделкой трещины холодной сваркой . Мы рассмотрим более серьёзный случай повреждения картера, который на водительском слэнге называется рука дружбы.

Такое повреждение случается, когда в моторе начинает стучать шатун (чаще из-за закупорки масляного канала и недостатка смазки между его нижней головкой и шейкой коленвала), а водитель вместо того, чтобы заглушить двигатель, продолжает двигаться дальше, думая «надо же дотянуть до гаража».

В некоторых редких случаях, (при большой халатности водителя) когда нижняя головка шатуна не заклинивается на шейке коленвала, а просто сильно разбивается, а поршень подлетает выше ВМТ, и разбивается о поверхность камеры сгорания головки цилиндров (как отремонтировать головку читаем вот тут). Осколки поршня сыпятся в картер двигателя, а шатун с большой скоростью бьёт по гильзе цилиндра, и пробивает пробоину в рубашке охлаждения.

Такой блок цилиндров ремонтируют «сухой» вставкой, сделанной из специального чугуна, которую запрессовывают с натягом в нагретый в печи блок двигателя. Но в большинстве случаев (примерно 70%) нижняя головка шатуна портится от ударов коленвала изнутри и обрывается, слетая с шейки коленвала с большой скоростью. Мощный удар верхней головкой шатуна приходится в нижнюю часть картера блока цилиндров, и в результате образуется сквозная пробоина, с торчащим из неё покорёженным шатуном.

И именно такую пробоину отремонтировать проще всего, даже в полевых условиях, а более качественный ремонт можно сделать в обычном гараже. Конечно потребуется хороший сварщик, но его легко найти в любом автосервисе.

Такая же пробоина может получится, когда нижнюю головку шатуна, от сухого трения и сильного нагрева (проплавления вкладышей), прихватывает как электросваркой к шейке коленчатого вала и заклинивший шатун проламывая своей верхней головкой и поршень и картер, выходит наружу. А в стенке картера образуется приличная дыра (см. фото 1). Картер с таким повреждением многие водители сдают на цветмет, а потом полностью отдаются поискам нового блока или двигателя, и с головой окунаются в «геморой» по переоформлению.

Такая же пробоина может получится, когда нижнюю головку шатуна, от сухого трения и сильного нагрева (проплавления вкладышей), прихватывает как электросваркой к шейке коленчатого вала и заклинивший шатун проламывая своей верхней головкой и поршень и картер, выходит наружу. А в стенке картера образуется приличная дыра (см. фото 1). Картер с таким повреждением многие водители сдают на цветмет, а потом полностью отдаются поискам нового блока или двигателя, и с головой окунаются в «геморой» по переоформлению.

В большинстве стран таких проблем нет, так как двигатель является там обычной запчастью и его можно менять без траты времени в МРЭО. Нашим блюстителям такие удобства для людей очень не выгодны, ведь сколько можно денежек потерять казне, если отменить бесполезное переоформление мотора. Но этого тупизма можно избежать, если отремонтировать родной картер.

Конечно не все повреждения картера, но всё таки большинство их них, можно отремонтировать несколькими способами, и первым из них, как я уже говорил, можно произвести ремонт даже в полевых условиях, чтобы благополучно добраться своим ходом до гаража или автосервиса.

И если в дальнем путешествии на вашем автомобиле случилась беда и шатун вашего двигателя протянул руку дружбы, то не стоит отчаиваться, так как даже такое серьёзное повреждение, не означает конец путешествия. Потребуется ремонт, но осуществить его можно будет и «на коленке» , в условиях путешествия.

Для начала нужно будет слить масло и демонтировать поддон и головку двигателя, что бы вынуть из блока шатун с убитым поршнем, или найти его осколки в поддоне. Нужно будет поддомкратить кузов (не забудьте на всякий случай подложить что то под кузов) и лечь под машину, чтобы раскрутить шатунные болты и извлечь прикипевший шатун.

Затем нужно будет заблокировать (заткнуть) масляную магистраль, подходящую к вкладышам убитого шатуна. Для этого в шейке коленвала находим отверстие для подачи масла к парам трения (шатунные вкладыши и шейка коленвала), и в это отверстие плотно забиваем деревянный клинышек (пробку). А выступающую часть пробки нужно срезать острым ножом.

Для верности (чтобы пробка не вылетела от действия центробежной силы) фиксируем её, намотав на шейку коленвала несколько витков проволоки, но так чтобы она перекрыла своими витками деревянный клинышек (пробку). Далее нужно будет удалить штанги толкателей клапанов того цилиндра, шатун которого повреждён (или удаляем коромысла, в зависимости от конструкции вашего мотора). Остаётся теперь только заделать пробоину в картере и можно ехать дальше.

Если в багажнике вашей машины, отправляясь в дальнюю поездку, вы не возите с собой различные шайбы, тогда придётся из куска подходящего листового металла вырезать две квадратные пластины, которые будут служить заплатками (см. фото 2). Металлические пластины и их резиновая прокладка, вырезанная из куска камеры, должны перекрывать пробоину примерно на 6 — 7 миллиметров.

Если в багажнике вашей машины, отправляясь в дальнюю поездку, вы не возите с собой различные шайбы, тогда придётся из куска подходящего листового металла вырезать две квадратные пластины, которые будут служить заплатками (см. фото 2). Металлические пластины и их резиновая прокладка, вырезанная из куска камеры, должны перекрывать пробоину примерно на 6 — 7 миллиметров.

Если пробоина образовалась не в нижней плоской стенке картера, а в верхней полукруглой, как на рисунке 1, то тогда вам придётся изогнуть пластины с помощью молотка, чтобы форма их изгиба была такой же как и форма закругления стенки картера. Но в таком случае, полезно будет резиновую прокладку вырезать из резины потолще и обмазать изнутри ещё и герметиком.

Заделка пробоины картера без электросварки.

1 — заплата из листового металла 2 — 3 мм, 2 — наполнитель типа холодная сварка, 3 — винты М6, 4 — блок двигателя.

Кстати, на рисунке 1 показан один из вариантов не полевого, а гаражного ремонта на долгий срок, без электросварки (если у вас нет возможности заварить блок). Придётся просверлить отверстия по кругу пробоины и заплаты (заплата больше пробоины, чтобы было место под винты М6). А затем обмазать края пробоины специальным препаратом (типа холодной сварки) на основе специальной смолы и стойкого к высокой температуре наполнителя (на основе кевлара или спецпорошка).

Только нужно сначала снять фаску с кромок пробоины, чтобы не появились новые трещины, ну и хорошенько зачистить и обезжирить сопрягаемые места. Затем обмазываем составом чистые поверхности и притягиваем заплаты (одна изнутри, а другая снаружи) с помощью винтов, головки которых будут внутри картера, а гайки снаружи. Излишки выдавленного препарата удаляем тряпочкой.

Очень хорошо зарекомендовали себя составы известных фирм: Abro, Qualco, Loctite. Составы этих известных фирм, не дают усадки материала при высыхании, наоборот они немного расширяются при застывании, что улучшает герметичность зазоров сопрягаемых деталей.

Но вернёмся к полевому ремонту. Самая серьёзная проблема в пути, это сверление отверстий (8 — 10 мм) в центре металлических пластин. И если вы не берёте в дальнюю поездку ручную дрель или дрель (шруповёрт) на аккумуляторе, тогда придётся поискать инструмент у местных жителей. Думаю никто не откажет в помощи, при такой беде. После сверления отверстий, подберите подходящий болт и установите внутри картера резиновую и металлическую заплату, а снаружи можно только металлическую и стяните их болтом с гайкой (см. фото 3).

Но вернёмся к полевому ремонту. Самая серьёзная проблема в пути, это сверление отверстий (8 — 10 мм) в центре металлических пластин. И если вы не берёте в дальнюю поездку ручную дрель или дрель (шруповёрт) на аккумуляторе, тогда придётся поискать инструмент у местных жителей. Думаю никто не откажет в помощи, при такой беде. После сверления отверстий, подберите подходящий болт и установите внутри картера резиновую и металлическую заплату, а снаружи можно только металлическую и стяните их болтом с гайкой (см. фото 3).

Всё, теперь можно закрывать поддон, заливать моторное масло (желательно через тряпку, так как в масле могут быть осколки металла), устанавливать головку на место и отправляться в путь. После такого полевого ремонта, двигатель будет вполне сносно работать. Конечно потеряется часть его мощности, ведь один цилиндр не будет работать и у мотора исчезнет одна четвёртая часть его рабочего объёма (если двигатель четырёхцилиндровый). К тому же будет сказываться небольшой дисбаланс коленвала, но не спеша и не завышая обороты двигателя, можно ехать достаточно долго и благополучно добраться до места назначения.

По приезду в свой гараж, нужно будет сделать более качественный ремонт картера и вернуть не рабочему цилиндру новые детали (поршень с шатуном, штанги клапанов или коромысла). Для начала надо будет полностью разобрать двигатель и вынуть коленчатый вал, чтобы шлифануть его повреждённую шейку до ремонтного размера (желательно шлифануть все шейки под один размер). После шлифовки коленвала, проверьте его каналы, ведь не просто так произошёл клин шатуна. Тщательно промойте каналы коленвала, об этом подробно я написал здесь.

С картера двигателя снимите резинометаллическую заплатку, и вместо неё вырежьте пластинку толщиной примерно 3 — 4 мм, из такого же металла, как и картер вашего двигателя. Пластинку нужно будет приварить к картеру электросваркой (см. фото 4), причём можно будет сделать слепок пробоины на бумаге, и затем вырезав точную копию пробоины из металла, вставить её заподлицо в стенку картера и проварить по кругу (предварительно прихватив). Обварить желательно и с наружной и с внутренней стороны картера (фото 5). После зачистки и шлифовки шва, место ремонта будет трудно найти.

Кому не важен внешний вид блока, то можно просто вырезать квадратную пластинку с перекрытием 5-6 мм и наложив её сверху (в нахлёст) прихватить и обварить по кругу (как на фото 4) . Блоки как правило изготавливают из чугуна, а на более свежих машинах из алюминия , реже из магниевого сплава.

Кому не важен внешний вид блока, то можно просто вырезать квадратную пластинку с перекрытием 5-6 мм и наложив её сверху (в нахлёст) прихватить и обварить по кругу (как на фото 4) . Блоки как правило изготавливают из чугуна, а на более свежих машинах из алюминия , реже из магниевого сплава.

Для всех перечисленных металлов, нужны свои сварочные аппараты и способы сварки, чтобы получить шов отличного качества. И определив материал вашего блока, лучше обратитесь к профессиональному сварщику (особенно для чугуна), который отлично варит именно тот метал, из чего сделан ваш блок. Если вы сами подготовите заплату и место ремонта, то услуга по сварке будет стоить не дорого. Только попросите сварщика, чтобы он варил короткими швами, с перерывами, чтобы не перегреть картер (чтоб он не потерял форму).

Затем собираем двигатель с новым шатуном и поршнем (все детали проверяем, что бы они были одинакового веса). Не забудьте проверить стенки цилиндра повреждённого шатуна, не пострадало ли его зеркало, и если обнаружите забоины или царапины, придётся отремонтировать цилиндр. Собрав двигатель, нужно будет залить свежее масло и можно запускать мотор.

Отремонтированный таким способом треснутый (блок) картер двигателя, будет способен прослужить вам не хуже нового, то есть до конца срока службы всей машины, а при правильном подходе и с умелыми руками, конец срока службы любого автомобиля никогда не настанет; удачи всем!

Трещина в блоке цилиндров

Деформации ключевых элементов двигателя, таких как блок цилиндров и головка блока цилиндров, являются серьезными неисправностями, которые при несвоевременном устранении могут привести к необходимости капитального ремонта мотора. Образование трещин в блоке цилиндров двигателя и головки блока цилиндров — одна из самых сложных поломок в автомобиле. Возникнуть трещины могут по причине удара (например, при ДТП), из-за высокого износа или производственного брака. В рамках данной статьи рассмотрим, как определить, что треснул блок цилиндров двигателя или ГБЦ, и что с этим можно сделать.

Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

- Регулярный перегрев двигателя. Если из-за трещины система перестала быть герметичной, это приведет к вытеканию охлаждающей жидкости и постоянному перегреву двигателя. Также такая проблема может возникать из-за прогара или других дефектов прокладки блока цилиндров;

- Проблемы с работой прибора для контроля температуры (термопары). Это чревато сильным перегревом двигателя и его деформацией;

- В расширительном бачке не держится давление и образуются воздушные пробки;

- Некорректные показатели датчика температуры. Если стрелка датчика температуры хаотично меняется, то в большую, то в меньшую сторону, это может указывать на резкие скачки температуры самого двигателя при работе;

- Вибрации двигателя. Один из наиболее очевидных признаков наличия трещин в блоке цилиндров. Если двигатель излишне вибрирует или “троит”, особенно при движении в горку, это может указывать на наличие микротрещин в блоке двигателя.

Как обнаружить трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный заметный на глаз дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматической опрессовки;

- Использования ультразвукового сканирования;

- Применения специализированного магниточувствительного оборудования;

- Гидроконтроля.

Каждый из этих способов позволяет установить, имеются ли микротрещины в блоке цилиндров, и где они конкретно находятся. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

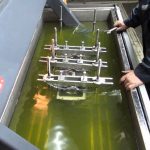

Суть данного метода проста — внутрь блока цилиндров закачивается вода, и если она просачивается, значит, в этом месте имеется трещина. При использовании воздуха внутрь закачивается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Обратите внимание: Чтобы точно определить место трещины, можно использовать магниты. Они устанавливаются по краям от предполагаемого раскола блока цилиндров, после чего между ними пространство засыпается проводящими опилками. Если трещина имеется, линии магнитного поля разорвутся, и опилки будут собираться в месте, где находится микротрещина.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва.

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

Первым делом нужно локализовать повреждение. Трещина с краев засверливается;

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.