Содержание

- Бампер из стекловолокна своими руками: способы изготовления

- Материалы и этапы

- Создание предварительной детали

- Основная деталь

- Пошаговая инструкция выполнения тюнинга бамперов

- Зачем делать тюнинг бампера

- Как изготовить бампер своими руками

- Материалы и инструменты

- Как сделать силовой бампер

- Дополнительные элементы тюнинга

- Преимущества и недостатки тюнингованых бамперов

- Как из стекловолокна изготовить бампер и другие детали для авто

- Виды стекловолокна

- Особенности матрицы для стекловолокна

- Способы изготовления детали из стеклопластика

- Бампер и обвесы из стеклопластика

Как сделать бампер из стекловолокна своими руками?

Бампер из стекловолокна своими руками: способы изготовления

Самостоятельно изготовить бампер из стеклопластика сможет любой автолюбитель, который имеет желание создать подобное. Потребуется запастись необходимыми материалами и приспособлениями, а также терпением. Как правильно делать силовой бампер из стекловолокна, и что для этого потребуется выполнить?

Материалы и этапы

Чтобы понять, как сделать бампер из стекломатериала, важно разобраться в этапах подобной работы. Подробное видео с легкостью можно найти в Интернете или же обратиться за советом к опытным мастерам, которые объяснят все хитрости процедуры. Это поможет изготовить такую важную деталь для любого автомобиля достаточно быстро и не хуже опытных специалистов.

Руки мужчин всегда стремятся к улучшению своего любимого «стального коня», хотят сделать его красивым и презентабельным

Руки мужчин всегда стремятся к улучшению своего любимого «стального коня», хотят сделать его красивым и презентабельным

Чтобы сделать бампер из стекловолокна своими силами, не обращаясь за помощью к мастерам автосалона, нужно обзавестись некоторыми материалами и инструментами:

- стекломатериал;

- смола (берется эпоксидная или же полиэфирная) в количестве 300 мл;

- кисть большого размера;

- гельгрунт или отвердитель;

- специальная вакса, разделяющая используемые составы (применим воск «MirrorGlaze 88», ПВА-спирт);

- турбина небольшого размера;

- угольный фильтр для защиты от испарений;

- машинка для шлифования;

- перчатки;

- резак;

- наждачное полотно.

Техника по изготовлению бамперов желаемой конфигурации из стекловолокна своими руками не сложная, и сам процесс делится на 3 этапа. Вначале делается матрица. Это обязательный этап процесса, так как по ее примеру будет в дальнейшем производиться основная деталь.

Чем лучше выполнена матрица, тем качественнее выглядит конечный результат. Завершающий этап заключается в покрытии изделия красящим веществом.

Весь технологический процесс изготовления бампера начинается с создания матрицы

Весь технологический процесс изготовления бампера начинается с создания матрицы

Создание предварительной детали

Матрица нужна для того, чтобы на основе нее сформировать хорошо подогнанный стеклопластиковый элемент на машину. Ведь иногда случается, что он может не подходить по размерам, посадочные места плохо проработаны, и это не позволит установить деталь правильно. Для создания матрицы необходимо выполнить следующее:

- Взять старую деталь. Можно испорченный вариант, но перед применением починить и отрихтовать. Поверхность тщательно очистить и помыть.

- Нанести на деталь разделительный состав. После высыхания отполировать и вновь нанести состав.

- Покрыть сверху гельгрунтом (2 мм). Через два часа средство затвердевает. Хотя при прикосновении остается липкость.

- Нанести стекловолокно. Желательно использовать три слоя с плотностью 300 грамм на один метр.

- Сверху с помощью кисточки наносится смола. Ею нужно пропитать материал без образования воздушных пузырей.

После её высыхания бампер можно смело красить в необходимый цвет

После её высыхания бампер можно смело красить в необходимый цвет

Возможен вариант с монтажной пеной. Чтобы сделать матрицу, на старую деталь наносят пену и быстро обрабатывают, удаляя все лишнее. Преимущество такого материала – возможность в дальнейшем сделать силовой бампер из стекловолокна любой формы.

Основная деталь

Дальнейшее изготовление рабочей детали схоже с предыдущими манипуляциями. Силовой бампер из стекловолокна можно получить, если выполнить следующее:

- Нанести на матрицу состав для разделения, а затем гельгрунт.

- Покрыть смолой, а затем стекломатериалом. Хватит два слоя материала с плотностью 300 грамм на метр.

- После полного застывания смолы останется только снять бампер из стеклопластика с матрицы.

- Обрезать резаком все ненужные детали и подкорректировать с помощью наждачной бумаги.

Все процедуры следует выполнять аккуратно. При этом рекомендовано использовать защитные средства (перчатки и угольный фильтр). Силовой бампер из стекловолокна нужно снимать с матрицы не спеша. При этом некоторые используют деревянные клинья, которые вставляют в зазоры. Некоторые специалисты советуют изготовить второй бампер своими руками. Это позволит не воспроизводить манипуляции снова, в случае необходимости.

После того как силовой бампер из стекловолокна снят с основной матрицы, приступают к завершающему этапу. Окрашивание лучше проводить после укрепления детали на автомобиле. Это нужно, чтобы исключить возможные перекосы. После чего следует тщательно отполировать поверхность с помощью нулевой наждачной бумаги. Когда все неровности на поверхности убраны, необходимо:

- Нанести грунтовку и дать ей полностью высохнуть.

- Покрыть краской.

- После полного высыхания красящего вещества покрыть изделие лаком.

К окрашиванию важно подойти со всей серьезностью. Возможно, лучшим решением будет доверить эту работу профессионалу, который сможет не только равномерно нанести краску, но и правильно подобрать нужный оттенок.

Силовой бампер из стекловолокна – важная деталь в любом автомобиле. Поэтому к его изготовлению стоит подойти со всей ответственностью, особенно, если совершать все процессы самостоятельно.

Пошаговая инструкция выполнения тюнинга бамперов

Многие автовладельцы, стремятся придать своему транспортному средству уникальный дизайн, или улучшить его характеристики. Это делают, с помощью внесения изменений в конструкцию. Они направлены на улучшение характеристик и дизайна. Тюнинг автомобильного бампера, это популярный вид изменения внешнего вида машины.

Зачем делать тюнинг бампера

У владельца автомобиля, может возникнуть несколько причин для изменения кузовного элемента (или создания нового):

- Тюнинг машины.

Получение яркого и уникального внешнего вида автомобиля, достигается посредством установки новой оригинальной детали. - Поломка компонента.

Если защитный элемент сломан, требуется его ремонт и улучшение конструкции. - Улучшение ходовых характеристик авто.

Изменение конструкции переднего и заднего бамперов, позволяют обеспечить лучшее прижатие кузова автомобиля к земле во время движения. В результате, уменьшается аэродинамическое сопротивление.

Изготовление бамперов, желательно доверить профессионалам. В особенности, если нужно заменить сломанную деталь на новую. Однако если компоненту требуется лишь придать индивидуальность, то делают тюнинг бампера своими руками. Чтобы изменить дизайн элемента, понадобится терпение, аккуратность и усидчивость. Чтобы сделать бампер своими руками, необходимо обладать определенными знаниями, навыками и умением работать со сложными инструментами.

Как изготовить бампер своими руками

Изготовление бампера на автомобиль своими руками, сложный и трудоемкий процесс. Многие автомобилисты, занимаются лишь переделкой существующей детали, эта операция требует аккуратности, наличия свободного времени, терпения и усидчивости. Но результат работы, порадует. Перед тем, как самому переделывать деталь, нужно заранее продумать план выполняемых операций.

Он будет выглядеть следующим образом:

- Планирование работы, создание проекта «на бумаге».

- Подготовка нужных инструментов и материалов.

- Выполнение работ.

- Проведение необходимых доработок.

Последующая модернизация не должна сказаться на защитных свойствах кузовного компонента. Только после построения плана того, как сделать тюнинг бампера, стоит приступать к работе.

Материалы и инструменты

После создания проекта, следует определиться с материалами и инструментами для проведения работ. От этого зависит конечный результат.

В зависимости от выбранных материалов, зависят набор инструментов, необходимых для работы, и нюансы изменения обвеса.

Также перед началом модернизации обвеса, потребуется воспользоваться макетом или создать матрицу, ее особенность заключается в том, что она представляет собой «негатив» по отношению к уже существующей детали. При конструировании бампера, на матрицу наносится материал будущей кузовной детали, и получается «слепок». Ее используют при модернизации или ремонте оригинального кузовного элемента.

Для создания матрицы, рекомендуется использовать технический пластилин. Материал не боится воздействия высоких температур и прост в обработке.

Монтажная пена

Материал применяется как для создания бампера с нуля, так и изменения уже существующего. Для конструирования детали, потребуются следующие материалы и инструменты:

- Монтажная пена (примерно от 3 до 5 баллонов);

- Пистолет для пены;

- Малярный скотч;

- Эпоксидная смола;

- Стеклоткань;

- Кулинарная фольга;

- Стеклоткань;

- Остро наточенный канцелярский нож и сменные лезвия;

- Наждачная бумага разной зернистости;

- Автомобильная шпатлевка.

Чтобы создать бампер из монтажной пены, важно иметь развитый глазомер, «прямые руки», терпение, аккуратность и владеть навыками ручной обработки материалов. Только в этом случае, качество изготавливаемого элемента будет на высоте.

Чтобы сделать бампер из монтажной пены самостоятельно, следуют следующим этапам:

- Создание основы из монтажной пены.

- Использование стеклоткани.

- Грунтовка и покраска.

Получить бампер из монтажной пены, можно через поэтапное выполнение работы:

- Демонтировать оригинальный компонент. Он послужит шаблоном для создания нового изделия.

- Внутреннюю полость демонтированного элемента обклеить несколькими слоями малярного скотча.

- Нанести равномерным слоем пену.

- После высыхания, застывшую заготовку отделить от бампера.

- При помощи ножа, вырезать основные отверстия на новом компоненте.

- Тщательно обработать полученную деталь наждачной бумагой.

- Заготовку, после высыхания пены, зашпаклевать. После, также следует обработать будущую деталь наждачной бумагой, при этом постепенно уменьшая размер зерна.

Перед тем, как придавать форму будущему бамперу, нужно сделать разметки. Так получится добиться получения симметричной аккуратной детали.

Выполнение наложения стекловолокна осуществляется следующим образом:

- Обклеить заготовку фольгой. Она защитит изделие от воздействия агрессивных материалов, и облегчит выемку застывшей пены.

- Использовать эпоксидную смолу. Поверх нее наложить слой заранее нарезанного стекловолокна.

- Наложенный материал пригладить резиновым или пластиковым скребком. Не допускать появления складок или воздушных пузырьков на обрабатываемой поверхности.

- Повторить процедуру 4-5 раза. Дождаться когда материал затвердеет и высохнет.

- Удалить пену, провести корректировку с помощью шпатлевки, обработать поверхность наждачной бумагой, загрунтовать и окрасить кузовную деталь.

Способ, несмотря на кропотливость, прост для реализации и доступен практически любому человеку.

Используем пенопласт

Изготовление бампера из пенопласта, практически идентично созданию детали из монтажной пены. Единственное отличие – выполняется конструирование отдельных частей, а после они склеиваются жидкими гвоздями. В остальном, набор инструментов и порядок выполняемых действий полностью идентичны.

Материалом, которому можно легко придать форму, является пенопласт. Изготовить свой бампер с его помощью, достаточно легко. Для начала рабочего процесса, необходимо запастись пенопластом, и приступать к созданию кузовной детали.

Стекловолокно

Для создания бампера из стеклопластика, потребуется запастись следующим набором инструментов и материалов:

- Стеклоткань, стекломат, стекловолокно. Их используют все сразу.

- Эпоксидная мола и затвердители.

- Гелькоут или шпатлевка.

- Парафин или стеарин.

- Острый нож и ножницы.

- Шпатели и кисточки.

- Респиратор и перчатки.

- Наждачная бумага, шлифовальная машинка.

Материал прост в обработке и достаточно прочен. Он хорошо подходит как для модернизации оригинального кузовного элемента, так и для конструирования нового. Чтобы создать бампер из стекловолокна, используют матрицу будущей детали.

При работе со стекловолокном, рекомендуется использовать защитные перчатки и респиратор, так как материал токсичен.

Изготовление бампера из стекловолокна производится следующим образом:

- Матрица смазывается парафином или стеарином. Это делается для того, чтобы впоследствии будущую деталь можно было легко извлечь.

- Наносится плотный слой гелькоута, или шпатлевки. Этот шаг позволит выровнять рабочую поверхность матрицы (в некоторых случаях, наносят алюминиевую пудру).

- Следует нанести слой смеси эпоксидной смолы и затвердителя.

- После высыхания, накладывается первый слой стекловолокна (можно использовать и стеклопластик). Важно следить за тем, чтобы компонент как можно плотнее прилегал к поверхности и под него не попадал воздух.

- После высыхания первого слоя, понадобится наростить еще 2-3 слоя стекловолокна. Материал рекомендуется чередовать по степени жесткости. Это сделает будущую деталь легкой и прочной.

- Каждому новому слою надо дать время просохнуть от 2 до 4 часов. Загустевшей смолой нужно обработать стыки и сгибы, и промазать слой из стеклопластика.

- После полного затвердевания, остается отделить деталь от матрицы, обработать наждачной бумагой, загрунтовать и покрасить.

Прежде чем нарастить новый слой стеклоткани, стоит убедиться в том, что на предыдущем нет ни складок, ни воздушных пузырьков. В противном случае, такая деталь будет непрочной и непригодной для эксплуатации.

Основными преимуществами такого бампера, являются легкость, прочность, невосприимчивость к воздействию коррозии.

Как сделать силовой бампер

Деталь, в основном, устанавливается на внедорожники. Благодаря ней, транспортное средство при езде по бездорожью, сможет преодолевать серьезные препятствия без риска для целостности. Также существенно повысится пассивная безопасность водителя и пассажиров. Силовой бампер изготавливают из железа. Самодельные элементы, помимо безопасности, «дарят» внедорожнику агрессивный внешний вид. С самодельным силовым обвесом, можно ездить. Для получения этого разрешения, внесение изменений в конструкцию транспортного средства нужно зарегистрировать в ГИБДД.

Перед началом работ по созданию силового элемента, нужно составить план того, как сделать бампер, и только после этого, приступать к работе. Для ее выполнения потребуются следующие инструменты и материалы:

- Рулетка, скотч, маркер, ножницы.

- Листовой металл (до 3 мм толщиной), и картон.

- Болгарка, отрезной и шлифовальный круги, сварочный аппарат.

Процесс работы немного отличается, в зависимости от того, каким методом будет создаваться бампер:

- Конструирование из цельного куска металла.

- Конструирование из нескольких частей.

Несмотря на различия, процесс имеет некоторые схожие операции:

- Создание шаблонов из картона.

- Вырезка необходимых элементов из металла, или создание нужной формы из цельного куска.

- Соединение нескольких частей в одну деталь с помощью сварочного аппарата, либо формирование конструкции с помощью сгиба листового металла (практически неосуществимо в домашних условиях, так как требуется наличие мощного оборудования).

- Грунтовка и покраска.

- Монтаж на транспортное средство.

Силовой бампер окрашивают в темные цвета или же оставляют без окраски (если используется нержавеющая сталь в качестве материала).

Дополнительные элементы тюнинга

Автомобилисты, пытаясь придать транспортному средству уникальный дизайн, тюнингуют бампер. В основном, эти переделки касаются установкой следующих элементов:

- Губа. Представляет собой некий выступ, который располагается в нижней части защитной конструкции. Делается из стеклопластика и монтажной пены, в результате чего, губу грунтуют и окрашивают в цвет автомобиля.

- Диффузор. Декоративная накладка на нижнюю часть заднего бампера. Для ее создания используют вспененный ПВХ. На материале создают разметку, после, нагревают лист строительным феном и придают детали форму. Грунтуют и красят, а после крепят на авто с помощью герметика.

- Клыки. Декоративный элемент, который устанавливается как на металлические, так и на пластиковые кузовные элементы. Для монтажа на «пластик», используют стекловолокно. Для установки клыков на железные детали, используют металл и сварочный аппарат.

Также, для придания авто индивидуального вида, на бамперах размещают наклейки, или оклеивают детали карбоном.

Преимущества и недостатки тюнингованых бамперов

Кузовные элементы, подвергшиеся тюнингу, имеют свои преимущества и недостатки. К списку плюсов, можно отнести:

- Индивидуальный дизайн.

- Более прочную, по сравнению со штатной, конструкцию.

- Относительно небольшие финансовые затраты на создание.

К списку недостатков относят:

- Большие временные и трудовые затраты на тюнинг заднего и переднего бампера.

- Необходимость регистрировать самодельные накладки на бампер, как внесение изменений в конструкцию автомобиля.

Тюнинг бампера, прекрасный способ чтобы придать автомобилю яркий и неповторимый дизайн. Также он помогает отремонтировать старый поломанный кузовной элемент. Профессиональный тюнинг, стоит больших денег. Гораздо выгоднее и эффективнее, самостоятельно изменять конструкцию элемента кузова, или вовсе, создать новую деталь.

Как из стекловолокна изготовить бампер и другие детали для авто

В современном мире применение стекловолокна распространено в различных отраслях человеческой деятельности: строительстве, судовом и автомобильном строении. Часто материал используется в автосервисе и частных мастерских для тюнинга авто. Объясняется популярность стекловолокна универсальными качествами – легкостью в сочетании со сверхпрочностью. Оно не гниет, обработанное смолами или покрытое автошпаклевкой, приобретает прочность металла, поэтому использование стекловолокна в качестве «заплатки» на разрушенном ржавчиной месте – один из самых долговечных способов избавиться от дыр, наравне со сваркой.

Изготовление стекловолокна

Изготовление стекловолокна

Стеклоткань для моделирования и тюнинга автомобилей широко используется по нескольким причинам:

- детали из этого материала крепче алюминиевых;

- они по весу намного легче аналогов из стали;

- способны восстанавливать форму после повреждений;

- не подвержены коррозии, не ржавеют.

Виды стекловолокна

Стекловолокно представляет собой тонкие нити, полученные из расплавленного стекла. Под воздействием высоких температур волокна приобретают особые свойства – становятся гибкими, прочными на разрыв, теряя способность ломаться, как обычное стекло. Ткани на основе стекловолокна благодаря приобретенным свойствам нашли применение во всех сферах производства и строительства как самостоятельный отделочный материал или армирующий элемент. Стеклоткань для авто делят на три вида:

- стекловолоконный мат;

- обычная стеклоткань;

- тонкая стекловуаль.

Стекломат – самый толстый и плотный представитель материалов этого рода. В состав стекломата входят несколько слоев хаотично расположенных волокон, обильно пропитанных смолой. Прочный водонепроницаемый материал используется в автомобиле- и судостроении в качестве накладок для восстановления целостности деталей. По степени плотности он может быть 300 г/м², 450 г/м², 600 г/м², выпускается в рулонах шириной 125 см. Стоимость материала около 200 рублей за погонный метр.

Стеклоткань используется в качестве тепло-, электро- и гидроизоляционного материала, ее часто применяют для моделирования – делают стеклопластик. Изделия из стеклоткани прочнее, чем из матов за счет упорядоченного расположения волокон ровными рядами. Однако работать с тканью по этой же причине сложнее – ее трудно уложить на матрицу, она пузырится, не воспринимая сложную форму подложки. Плотность стеклоткани может быть такой же, как и стекломата.

Стекловуаль – наиболее легкий, тонкий и гибкий материал по сравнению с предыдущими. Используется при изготовлении матрицы в качестве первого слоя, не давая волокнам более грубых по структуре тканей проступать наружу через гелькоут и образовывать рисунок, нарушая целостность формы детали.

- в качестве армирующих прокладок при реставрации повреждений;

- из них изготавливают самостоятельные детали для авто;

- чтобы сделать матрицу для стекловолокна.

Изготовление матриц нужно для дальнейшего использования их в качестве макета, без которого невозможно изготовить несколько идентичных изделий. От качества изготовления матрицы для стеклопластика зависит внешний вид готовой детали, отлитой не ее основе.

Стекловолокно – материал, полученный путем расплавления стекла и формирования из него прочных жгутов

Стекловолокно – материал, полученный путем расплавления стекла и формирования из него прочных жгутов

Особенности матрицы для стекловолокна

Изделия из стекловолокна получают методом смешения стеклоткани со смолой, при застывании массы она приобретает определенную форму. По назначению это могут быть отдельные детали автомобиля (бампер, сабвуфер) или матрица для их отливки. Сделать матрицу можно при помощи следующих материалов и инструментов:

- набор кисточек для пропитки ткани смолой;

- длинный пинцет;

- валик для укатки материала;

- острые портновские ножницы;

- строительный нож;

- полиэфирная или эпоксидная смола для стекловолокна;

- макет детали, с которой снимается матрица;

- закрепитель с дозатором;

- гелькоут;

- стеклоткань плотностью 600 г/ , стекловуаль.

Макет для матрицы изготавливается из пенопласта или пенополистирола. Важно, чтобы поверхность была гладкой.

Матрица после высыхания должна без проблем отделиться от макета, поэтому предварительно до нанесения стекловолокна и смолы поверхность макета покрывают воскообразными веществами.

Если необходимо получить разъемные детали одной матрицы, на макете формируют перпендикулярные перегородки – границы между частями. Делается это в случае, если форма детали сложная – с поворотами и загибами, делающими невозможным снять матрицу монолитным элементом.

Стеклоткань для тюнинга автомобилей

Стеклоткань для тюнинга автомобилей

Стеклоткань и эпоксидная смола последовательным наложением образуют по составу стеклопластик, а по форме – матрицу, принимающую форму макета. В результате получается матрица из стеклопластика.

Смола для стекловолокна используется двух видов – эпоксидная или полиэфирная.

Первым слоем укладывают тонкую стекловуаль, она служит препятствием грубым волокнам стеклоткани, не давая им выступать над поверхностью, нарушать форму.

Материалы должны облегать макет точно по форме, без воздушных пузырей, поэтому добиваются плотного прилегания стекловуали к поверхности макета, а слоев стеклоткани – к вуали и один к другому. Для выравнивания используют пинцет, вздутия по необходимости надрезают строительным ножом.

После высыхания матрицы поверхность выравнивается: шпаклюется, шлифуется наждачной бумагой Р800 методом «по мокрому», полируется.

Завершающий шаг – нанесение на поверхность гелькоута, защитного покрытия, выравнивающего рельеф. Если нет гелькоута, состав заменяют финишной жидкой шпатлевкой.

Последним слоем на матрицу накладывается разделитель, такой как парафин, стеарин или обыкновенная полироль для паркета. Разделительный состав предназначается для того, чтобы снимаемые впоследствии слепки деталей отделялись от матрицы без проблем.

Совет. Попадание нитей стекловолокна в дыхательные пути нежелательно, а полиэфирная смола оставляет на коже раздражение. Работать нужно в резиновых перчатках, маске или респираторе, защитных очках.

Работа со стеклотканью и эпоксидной смолой не требует специально оборудованного помещения или дорогостоящих инструментов. Детали любой сложности, вплоть до кузовных панелей, могут изготавливаться в гараже. Причем прочность их высокая – чтобы разрезать готовую деталь или матрицу понадобиться болгарка с диском по камню.

Способы изготовления детали из стеклопластика

Кроме последовательного наклеивания слоев стеклоткани на макет, применяются другие методы формирования стеклопластика и изготовления деталей из стекловолокна:

- напыление;

- намотка;

- расплавление готовых композитных элементов стеклопластика и застывание по форме матрицы.

Напыление производится составом смолы с добавленными в нее отдельными стеклонитями. Вещество помещают в пистолет, которым напыляют пласт на макет. Преимущество такого способа – легкость, скорость нанесения, а среди недостатков – толстый тяжелый слой, уступающий по прочности изделиям с неразрывной стекловолоконной нитью.

Метод намотки стеклоткани используется в случаях, когда необходимо получить цилиндрообразный или круглый предмет: раму или трубу. Стекловолокно пропитывают смолой в емкости, отжимают при помощи аппаратов, наматывают специальными приспособлениями на макет. Процесс быстрый, на выходе образуются прочные детали из стеклопластика.

Сделать деталь из стекловолокна можно расплавив препреги – заготовки, пропитанные смолой. Они вместе с матрицей помещаются в специальную камеру для нагрева и расплавления, затем застывают по форме матрицы.

Стекловолокно и эпоксидная смола используются для изготовления деталей в автомобиле: спойлера, бампера, накладок на капот или крышу, подкладки под номерной знак и других. Тюнинг с использованием моделирования стекловолокном до неузнаваемости преображает автомобиль. Наиболее распространено изготовление бамперов из стекловолокна.

Стекловолокно для авто – универсальный материал, позволяющий ремонтировать сложные пробоины, дыры, сквозные трещины, ставить заплатки. При помощи стеклоткани изготавливают монолитные детали, не уступающие стальным по прочности.

Бампер и обвесы из стеклопластика

Каждый тюнингер мечтает тиражировать свои творения из стеклопластика. Возможно поэтому, даже черновую матрицу часто делают со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс.

Я, например, очень рассчитываю на достаточную гибкость стеклопластика и местные пропилы на черновой матрице. Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем стеклопластиковой детали.

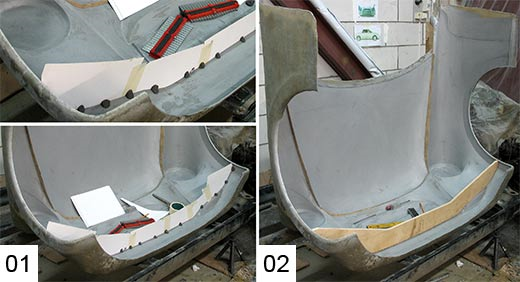

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.- Готовый шаблон из картона я переношу на фанеру. Фанерную опалубку закрепляю саморезами на матрице. Щели между нижним торцом фанеры и поверхностью матрицы я залепляю пластилином.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице. После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру. Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.

Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.- Изучая конструкцию фары, я наконец-то определился с расстоянием до монтажной плоскости фары на крыле. Согласно моим расчетам, я вылепил подиумы из пластилина прямо на внутренней поверхности плафонов.

Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели решетки радиатора. Быстро вырезаю два куска оргалита приблизительной формы и закрепляю их на поверхности матрицы пластилином.

Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели решетки радиатора. Быстро вырезаю два куска оргалита приблизительной формы и закрепляю их на поверхности матрицы пластилином.- Освежим разделитель (намажем фланцы), снова гелькоат и стекломат. Деталь крыла формуем с заходом на опалубку и фланец бампера.

Формовка деталей из полиэфирного стеклопластика сильно растянута по времени из-за необходимости давать полимеризоваться каждому слою. Поэтому, я стараюсь одновременно формовать, например, крылья и готовить к формовке панель решетки радиатора (зачистил второй слой стеклопластика крыльев и уже намазал гелькоат панели).

Формовка деталей из полиэфирного стеклопластика сильно растянута по времени из-за необходимости давать полимеризоваться каждому слою. Поэтому, я стараюсь одновременно формовать, например, крылья и готовить к формовке панель решетки радиатора (зачистил второй слой стеклопластика крыльев и уже намазал гелькоат панели). Матрицу, заполненную деталями, я выдерживаю в течение суток. Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков. Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке.

Матрицу, заполненную деталями, я выдерживаю в течение суток. Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков. Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке. Перед тем как вынимать детали, сначала откручиваем съемный фрагмент матрицы. Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко.

Перед тем как вынимать детали, сначала откручиваем съемный фрагмент матрицы. Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко. Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений.

Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений. С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь. После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице. Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу.

С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь. После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице. Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу. Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из стеклопластика иглы волокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке.

Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из стеклопластика иглы волокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке. Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами стеклопластик уже крепко держится на кузове. Предварительно, грубо обрезанную форму фланцев нужно подправить.

Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами стеклопластик уже крепко держится на кузове. Предварительно, грубо обрезанную форму фланцев нужно подправить. И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

Даже наскоро собранный и приблизительно приставленный обвес впечатляет. Это как раз то, ради чего я готов переносить все неудобства макетного производства — возможность изготовить из стеклопластика своими руками полноценную вещь.

Журнал «Тюнинг Автомобилей» №06, 2007 «Горбатый дизайн» часть 3, автор: Михаил Романов.