Содержание

- Способы повышения мощности дизелей. Турбонаддув

- Мощный и экономичный. Почему так привлекает столетняя идея турбонаддува двигателей?

- Способы повышения мощности двигателя

- Больше мощность – выше экономичность

- 18 столетие – назад в будущее

- Не все так просто

- Цель оправдывает средства

- Наддув + интеркуллер

- Будущее наступает сегодня

- На сколько турбина увеличивает мощность двигателя?

- A/R корпуса турбины (хаузинга)

- Типы выпускных коллекторов и влияние на производительность турбины

- Твинскрольные коллекторы

- Степень сжатия турбодвигателей

- Основными причинами, способствующими возникновению детонации является:

- Соотношение воздух/топливо, или параметр AFR

- Финансовая жизнь

На сколько турбина увеличивает мощность двигателя?

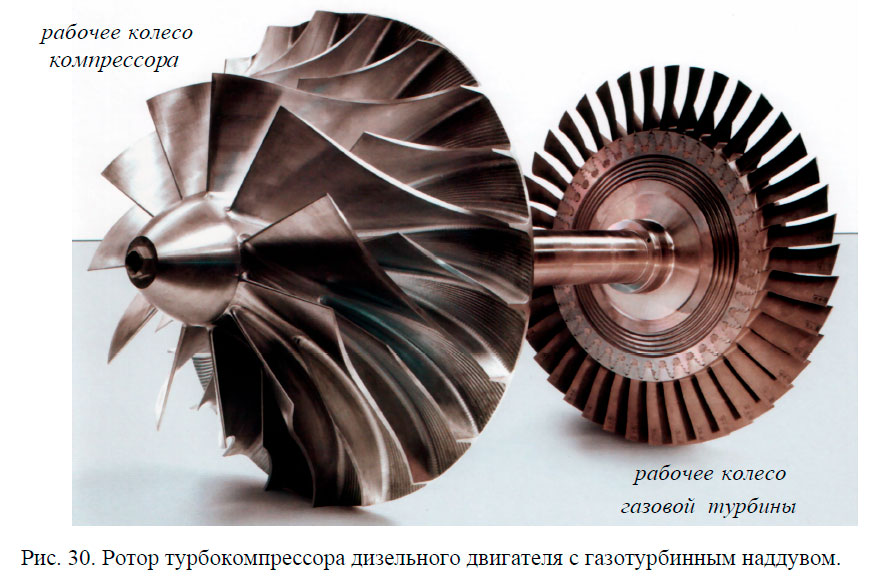

Способы повышения мощности дизелей. Турбонаддув

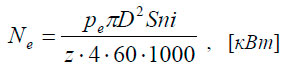

Из формулы для определения эффективной мощности дизеля:

можно определить способы повышения мощности. Таковыми являются:

1. Увеличение диаметра цилиндра D , целесообразно до определенного предела. С увеличением диаметра цилиндра увеличиваются инерционные силы, действующие на подвижные части дизеля, возрастают массогабаритные показатели двигателя. В настоящее время диаметр цилиндров наиболее мощных МОД достигает 105…106 см;

2. Увеличение хода поршня S (расширение области применения длинноходовых дизелей). Ход поршня дизельного двигателя тесно связан с диаметром цилиндра соотношением S D . Для различных классов дизелей существуют рекомендованные значения соотношения S D . Поэтому этот способ увеличения мощности непосредственно связан с предыдущим.

3. Увеличение числа цилиндров i – для этого способа увеличения мощности дизеля так же существует разумный предел. Увеличение числа цилиндров двигателя значительно усложняет его конструкцию, снижает показатели надежности. В современных дизелях число цилиндров достигает: в МОД –до 12, в СОД – до 18, в ВОД – до 50;

4. Расширение области применения двухтактных дизелей ( z =1), имеющих большие возможности по дальнейшему снижению удельных массогабаритных показателей, чем четырехтактные дизели;

5. Увеличение числа оборотов n (форсирование дизеля) – приводит к значительному снижению ресурсных показателей двигателя, особенно у ВОД (высокооборотный двигатель);

6. Повышение среднего эффективного давления pe за счет увеличения плотности воздуха, вводимого в цилиндр.

Последний способ является наиболее эффективным и получил наименование «наддува дизеля». Использование наддува дает возможность в несколько раз (4 ÷ 5) увеличить удельную мощность двигателя без изменения его основных размеров только за счет повышения давления наддувочного воздуха – pК , и надлежащего его охлаждения.

Наддув дизеля может осуществляться следующими способами: механическим, газотурбинным и комбинированным.

При механическом наддуве нагнетатель поршневого, ротативного или центробежного типа приводится в действие от коленчатого вала двигателя. Применение механического наддува влечет за собой потерю мощности двигателя на привод компрессора, которая может достигать 7 ÷ 10 % от эффективной мощности двигателя. В чистом виде механический наддув в современных дизелях, как правило, не применяется.

В настоящее время в двух- и четырехтактных дизелях применяют газотурбинный наддув. Он может осуществляться следующими способами:

— турбонаддув с изобарной турбиной : при этом способе наддува выхлопные газы собираются в выхлопном коллекторе. В коллекторе происходит выравнивание давления газов и поля скоростей. Из выхлопного коллектора при постоянном давлении газы подаются на рабочие лопатки газовой турбины, приводящей во вращение компрессор;

— турбонаддув с импульсной турбиной: при таком способе наддува используется кинетическая энергия газов в виде импульсов в периоды свободного выпуска. Соединительные трубы между выпускными окнами или клапанами и газовыми турбинами делаются как можно короче с целью уменьшения дросселирования газов в выхлопном патрубке и максимального сохранения их кинетической и тепловой энергии.

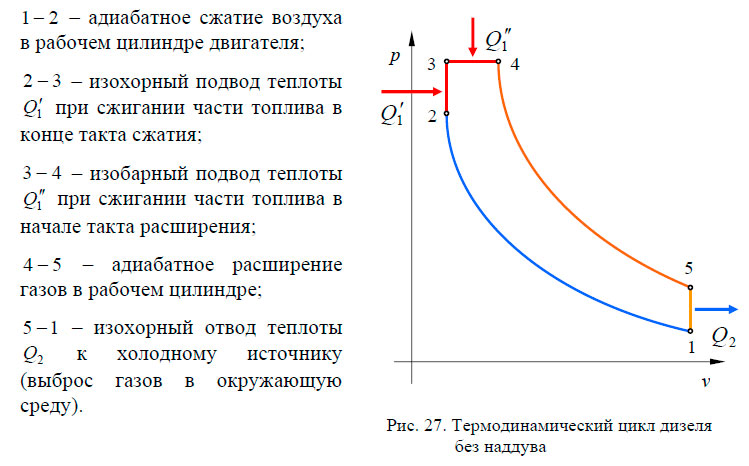

Рабочий цикл дизельного двигателя без наддува состоит из следующих термодинамических процессов (рис. 27):

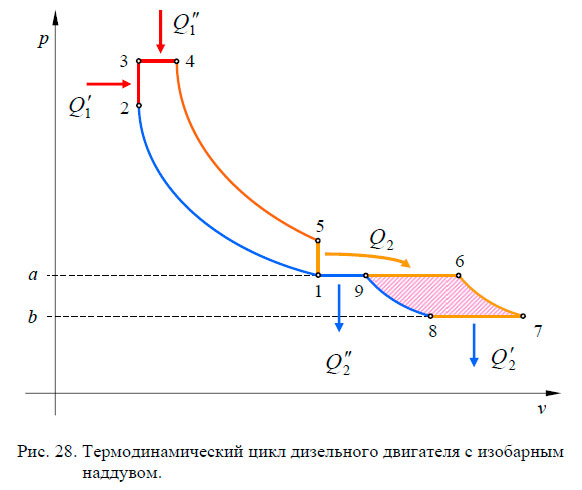

Рабочий цикл дизеля с изобарным наддувом состоит из следующих термодинамических процессов (рис. 28):

- 1− 2 – адиабатное сжатие воздуха в рабочем цилиндре двигателя;

- 2 − 3 – изохорный подвод тепла Q1′ в цилиндре при сжигании части топлива в конце такта сжатия;

- 3 − 4 – изобарный подвод тепла Q 1′′ при сжигании части топлива в начале такта расширения;

- 4 − 5 – адиабатное расширение газов в цилиндре двигателя;

- 5 −1 – изохорный отвод тепла в газовыхлопной коллектор;

- 9 − 6 – изобарный подвод теплоты Q2 к рабочему телу (выравнивание давлений газов в коллекторе перед подачей их в изобарную турбину);

- 6 − 7 – адиабатное расширение газов в газовой турбине;

- 7 − 8 – изобарный отвод теплоты Q2′ к холодному источнику (выброс выхлопных газов в атмосферу;

- 8 − 9 – адиабатное сжатие воздуха в турбокомпрессоре;

- 9 −1 – изобарный отвод теплоты Q2′′ в охладителе надувочного воздуха

Площадь фигуры a − 6 − 7 − b на диаграмме численно равна работе, совершаемой при расширении газов в газовой турбине. Площадь фигуры a − 9 − 8 − b численно равна работе, затраченной на сжатие воздуха в компрессоре. Площадь, ограниченная фигурой 6 − 7 − 8 − 9 численно равна полезной работе, полученной при использовании турбокомпрессора (приращение полезной работы цикла с изобарной турбиной).

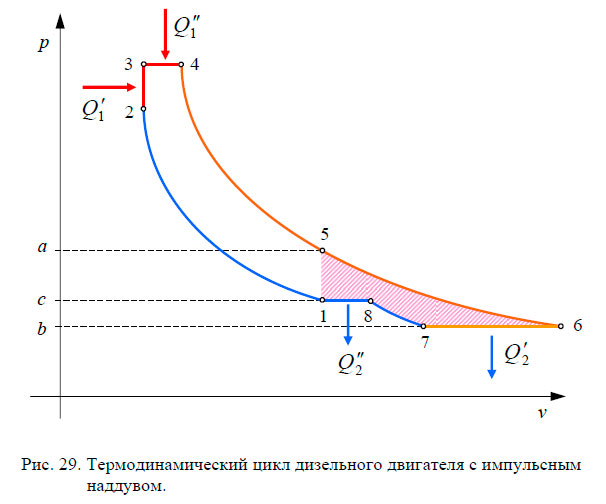

Термодинамический цикл дизеля с импульсным наддувом, в отличие от изобарного, имеет следующие особенности (рис. 29):

- 5 − 6 – продукты сгорания, совершив работу расширения в цилиндре двигателя, без потерь поступают в газовую турбину, где продолжается их дальнейшее расширение;

- 6 − 7 – изобарный отвод теплоты Q′2 от продуктов сгорания к холодному источнику (выброс газов в атмосферу);

- 7 − 8 – адиабатное сжатие воздуха в турбокомпрессоре;

- 8 −1 – изобарный отвод теплоты Q′′2 от сжатого воздуха в воздухоохладителе.

Площадь диаграммы a − 5 − 6 − b численно равна работе, совершаемой газами в газовой турбине; площадь диаграммы c − 8 − 7 − b – работе сжатия компрессора. Площадь фигуры 1 − 5 − 6 − 7 − 8 численно равна полезной работе турбокомпрессора с импульсной турбиной (приращение полезной работы цикла с импульсной турбиной).

Применение газотурбинного наддува дизельного двигателя позволяет:

- — наиболее полно использовать тепловую и кинетическую энергию продуктов сгорания, покидающих цилиндры двигателя (т.е уменьшить потери с уходящими газами QГ – самую большую составляющую тепловых потерь дизельного двигателя);

- — без дополнительных затрат энергии осуществить сжатие воздуха, подаваемого в цилиндры двигателя, что в свою очередь повышает среднее эффективное давление и, соответственно, мощность дизеля;

- — за счет использования перечисленных мероприятий повысить общий КПД дизельной энергетической установки.

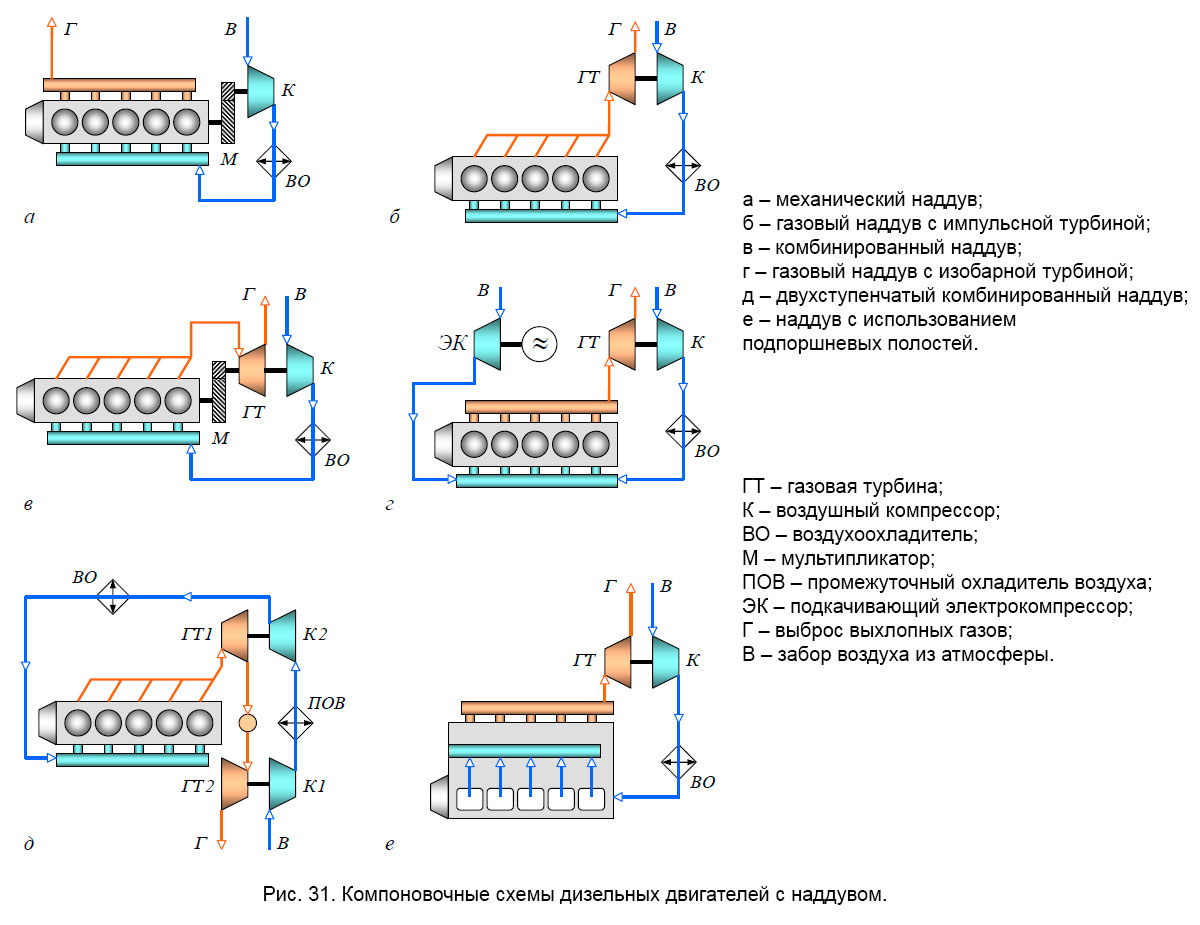

Основные компоновочные схемы дизельных двигателей с наддувом

Все компоновочные схемы судовых дизельных установок с наддувом можно разделить на три большие группы:

- схемы наддува с механической связью между поршневым двигателем и наддувочным агрегатом (схемы с подключенным турбокомпрессором);

- схемы наддува с газовой связью (со свободным турбокомпрессором);

- комбинированые схемы наддува , включающие сочетания механической и газовой связи, либо использование различных способов газотурбинного наддува (изобарный и импульсный наддувы).

Ниже рассмотрены наиболее часто применяемые схемы осуществления механического, газового и комбинированного наддува дизелей, их особенности, преимущества и недостатки.

Схема наддува с механической связью

В схеме наддува с механической связью (рис. 31.а) компрессор приводится в действие непосредственно от коленчатого вала дизеля через повышающую механическую передачу – мультипликатор. Сжатый в компрессоре воздух поступает в воздухоохладитель, где от него отводится часть теплоты (повышается плотность заряда воздуха), и затем направляется в наддувочный ресивер двигателя.

Основным недостатком схемы является тот факт, что на привод компрессора затрачивается значительная часть мощности (от 7 до 10 %), полученной в рабочих цилиндрах двигателя (потери N К ). Это в свою очередь приводит к некоторому снижению мощности двигателя и его экономичности. Такая схема обычно применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува.

Схема наддува с газовой связью (импульсная турбина)

В данной схеме наддува (рис. 31.б) продукты сгорания из двигателя по коротким патрубкам направляются в импульсную газовую турбину, где продолжается их расширение. Газовая турбина преобразует энергию газов в механическую работу и передает ее компрессору, находящемуся с ней на одном валу. При использовании схемы с чисто газовой связью мощность, полученная в турбине, на всех режимах работы равна мощности компрессора. Как и в предыдущей схеме, воздух, сжатый в компрессоре, через воздухоохладитель поступает в наддувочный ресивер двигателя.

Основными преимуществами рассмотренной схемы являются: простота конструкции, небольшие габариты турбокомпрессора, автоматическая газовая связь между нагрузкой двигателя, частотой вращения турбины и параметрами наддувочного воздуха. Недостатком схемы (по сравнению со схемой с механической связью) является ухудшение пусковых качеств дизелей, так как в начальный момент пуска дизеля турбина не работает.

Схема наддува с комбинированной связью

В рассматриваемой схеме наддува (рис. 31.в) турбоагрегат частично снимает мощность с коленчатого вала двигателя через мультипликатор, и частично – с вала импульсной газовой турбины. Причем на мощностях двигателя, близких к полным, работа турбокомпрессора обеспечивается только за счет мощности, вырабатываемой газовой турбиной, а на малых мощностях и в пусковых режимах бóльшая часть мощности отбирается от коленчатого вала двигателя. Данная схема обеспечивает хорошие пусковые качества дизеля и возможность форсирования двигателя по наддуву. Недостатками схемы являются усложнение дизеля за счет применения повышающей передачи – мультипликатора, и связанные с механической передачей дополнительные потери на привод компрессора на малых нагрузках двигателя.

Схема с изобарным наддувом

В этой схеме наддува (рис. 31.г) отработавшие газы из цилиндров двигателя выходят в выпускной коллектор, где выравнивается поле скоростей и давлений газов, а затем, практически при постоянном давлении, поступают в изобарную газовую турбину. Газовая турбина передает мощность компрессору, осуществляющему сжатие воздуха и находящемуся с ней на одном валу. Сжатый воздух через охладитель направляется в наддувочный ресивер двигателя.

При использовании чисто изобарного наддува на режимах малых нагрузок двигателя турбокомпрессор не обеспечивает потребный расход воздуха. На этих режимах работы двигателя дополнительно включаются в работу электроприводные компрессоры, специально установленные на дизеле.

Схема двухступенчатого комбинированного наддува

В рассматриваемой схеме наддува (рис. 31.д) продукты сгорания из цилиндров дизеля сначала направляются в импульсную газовую турбину, где происходит преобразование энергии газов в механическую работу вращения ротора турбины, а затем в выхлопной коллектор дизеля, где происходит выравнивание давления газов. Из выхлопного коллектора продукты сгорания поступают на рабочие лопатки изобарной газовой турбины, отдают ей свою энергию и выбрасываются в атмосферу. Мощность, вырабатываемая импульсной газовой турбиной, передается компрессору второй ступени сжатия, мощность изобарной турбины – компрессору первой ступени сжатия. Воздух из атмосферы поступает в компрессор первой ступени сжатия, охлаждается в промежуточном охладителе, досжимается в компрессоре второй ступени сжатия, и через воздухоохладитель поступает в наддувочный ресивер дизеля.

Такие схемы используются при высокой степени наддува с целью повышения показателей экономичности дизеля за счет более эффективного использования энергии газов а также более высоких КПД газовых турбин.

Схема наддува с использованием подпоршневых полостей

В малооборотных крейцкопфных дизелях в качестве приводного компрессора нередко используют подпоршневые полости цилиндров. В этом случае воздух, сжатый в основном турбокомпрессоре, приводимом в действие изобарной газовой турбиной, через охладитель поступает в герметичный картер двигателя к подпоршневым полостям (рис. 31.е). При движении поршня от ВМТ к НМТ воздух дополнительно сжимается и направляется в наддувочный ресивер дизеля.

При такой схеме наддува часть мощности двигателя тратится на сжатие воздуха в подпоршневых полостях.

В некоторых случаях могут использоваться и более «экзотические» схемы наддува. Например, в конструкции дизельного двигателя японской фирмы ххххххх для наддува могут использоваться часть рабочих цилиндров двигателя. При работе двигателя на частичных нагрузках часть цилиндров отключается от топливной системы, и они используются в роли компрессорных цилиндров.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]

Мощный и экономичный. Почему так привлекает столетняя идея турбонаддува двигателей?

Принцип работы ДВС не изменялся со времен его изобретения. Он постоянно совершенствовался, но рабочий процесс оставался тот же. Так, например, двигатель легендарного Ford-T имел рабочий объем 2,9 литра и развивал мощность 20 л.с. Сегодня из аналогичного двигателя производители получают в 10 раз больше мощности. Однако, за столетие доработок, стало понятно – при существующей классической конструкции достигнут максимум литровой мощности.

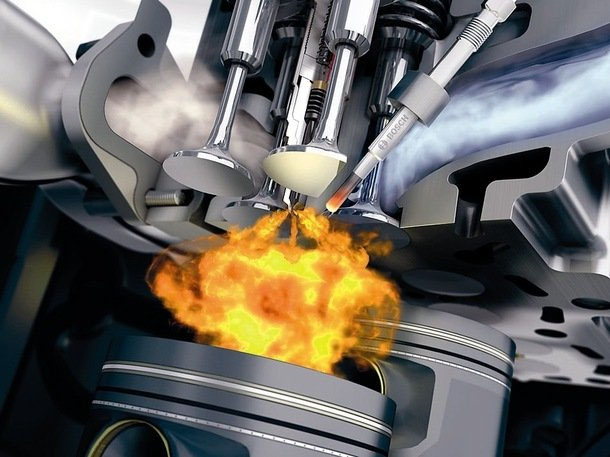

Получение высоких показателей современных двигателей стало возможным благодаря применению наряду с микропроцессорной системой коррекции подачи топлива и совершенствованию смесеобразования применению регулируемого турбонаддува. Как к этому пришли?

Конструкторы решают задачи прежде всего повышения мощности ДВС. Это достаточно просто решить путем увеличением количества сгораемого топлива. Но статистика информирует, что на современном уровне развития техники затраты на эксплуатацию автомобиля составляют 31,7% от всех расходов. Причем более 60% расходов на эксплуатацию составляют расходы на нефтепродукты.

Способы повышения мощности двигателя

Не вникая в подробности теории ДВС, следует отметить, что мощность поршневого двигателя определяется его рабочим объемом (числом цилиндров), частотой вращения коленчатого вала и средним эффективным давлением в цилиндрах.

Увеличение мощности путем увеличения частоты вращения коленчатого вала проблематично вследствие ухудшения наполнения цилиндров свежим зарядом и стремительным возрастанием нагрузок от действия центробежных и инерционных сил (особенно на двигателях с большим рабочим объемом).

Больше мощность – выше экономичность

Конструкторы работают в направлении чтоб не просто повысить мощность двигателя, а при существующей размерности цилиндров получить в них большую литровую мощность (мощность на единицу рабочего объема), то есть форсировать двигатель. Для форсирования двигателя существует много способов, но наиболее действенным является форсирование по наддуву.

Дело в том, что впуск свежей смеси в цилиндры ДВС происходит под действием разряжения, создаваемого при движении поршня к НМТ. Таким образом, в конце впуска давление в цилиндре «атмосферного» двигателя без наддува всегда будет меньше атмосферного. Соответственно, поскольку в зависимости от массы поступившего воздуха определяется количество впрыскиваемого топлива, мощность ДВС будет недостаточно высокой.

Чтобы повысить мощность, необходимо увеличить не только подачу топлива, а и соответствующую массу воздуха.

18 столетие – назад в будущее

Идея повышения наполнения цилиндров ДВС не новая. Она такая же старая, как и история самих двигателей внутреннего сгорания: оба «прародителя» современных двигателей, Г. Даймлер и Р. Дизель, выразительно представляли, что предварительное сжатие воздуха, который поступает в цилиндры, позволяет получить прибавку мощности. Более того, оба делали попытки применить наддув в конструкции своих двигателей.

Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler) еще в 1885 году придумал, как подавать в двигатель больше воздуха. Идея умного швейцарца простая, как все гениальное. Как ветер вращает крылья мельницы, так и отработанные газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много.

Турбина получает вращение от выхлопных газов, а соединенный с ней компрессор, работая как «вентилятор», нагнетает дополнительный воздух в цилиндры.

Однако, при существующем к тому времени развитии науки и техники, создать совершенную конструкцию не удалось. И это надолго отдалило идею турбонаддува.

Не все так просто

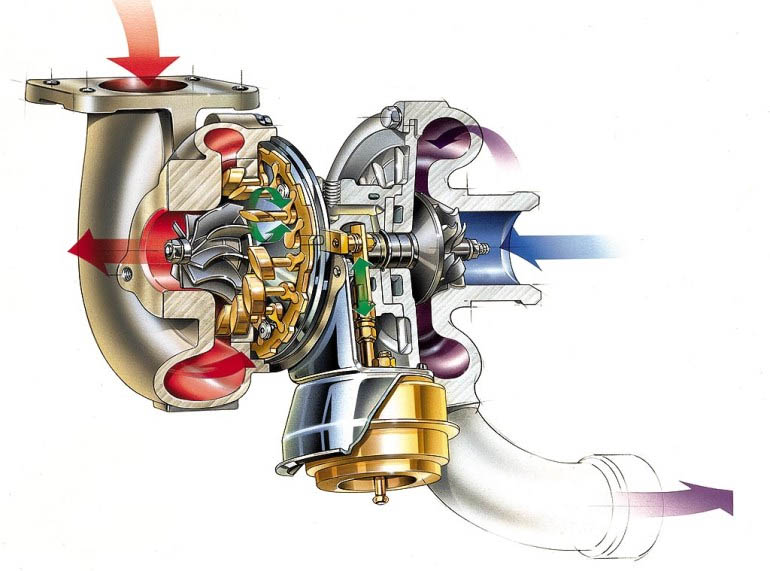

Несмотря на воображаемую простоту самой идеи и конструкции газонаддува, создание работоспособных агрегатов турбонаддува вместе с устройствами регуляции на практике оказалось задачей непростой. Для ее решения были нужны глубокие теоретические и прикладные исследования, а также создание высокотехнологических производственных процессов. Это было связано с тем, что вал турбокомпрессора вращается с частотой свыше 100 000 мин-1. При этом температура крыльчатки турбины, которая взаимодействует с отработанными газами, близкая к 1000 °С, тогда как со стороны короткого вала, в зоне крыльчатки компрессора, она в пять раз меньше. Понятно, что даже обеспечение кратковременной работы такого устройства — проблема.

И все же проблемы турбонаддува на двигателях постепенно развязывались. Применять турбонаддув на серийных автомобильных двигателях начала немецкая компания BMW, выпустив в 1973 году модель BMW 2002 turbo. Учуяв выгодную технологию по стопам BMW пошли Porshe (911-я 1974 года) и Saab (Saab-99 1978 годы). А вскоре – и весь мир..

Установленные на них турбокомпрессоры обеспечивают при впускании небольшое (от 0,25 до 0,55 кгс/см2) избыточное давление. Благодаря этому крутящий момент двигателя достигает максимума уже при частоте вращения коленчатого вала 1600 — 1800 мин-1. Кроме того, они отличаются рекордной экономичностью и отвечают последним экологическим стандартам.

Прогресс турботехники привел к тому, что в настоящее время часть даже легковых автомобилей с турбонаддувними двигателями составляет приблизительно половину общего числа автомобилей в возрасте до 5 лет и продолжает увеличиваться. Из них порядка 20 % — бензиновые автомобили, другие — дизельные. Такое соотношение не случайно. Дизели существенно лучше приспособленные к наддуву вообще и к турбонаддуву в частности.

Цель оправдывает средства

Почему же в наши дни так привлекает двигателестроителей столетняя идея турбонаддува двигателей?

Двигатель, оборудованный турбокомпрессором имеет высокую удельную мощность и крутящий момент. Использование трубонаддува дает возможность достичь заданных характеристик силового агрегата (любой мощности) при меньших габаритах и массе, чем в случае применения «атмосферного» двигателя. Отсюда вытекает еще одно важное следствие: у турбодвигателя лучшая топливная экономичность. Ведь он более компактный и даже при одинаковой мощности с «атмосферным» двигателем, более эффективно расходует топливо. У него меньшая теплоотдача, насосные потери и относительные потери на трение. Экономии топлива способствует и более высокий крутящий момент, при низких частотах вращения коленчатого вала. Кроме того, у турбодвигателя лучшие экологические показатели. Меньшее потребление топлива «при других равных» означает меньшие суммарные выбросы вредных веществ.

Наддув также приводит к снижению температуры камеры сгорания и, соответственно, уменьшению образования окислов азота. В дизелях дополнительная подача воздуха позволяет сместить границу возникновения дымности, то есть более эффективно бороться с выбросами частиц сажи. Не было бы наддува, известные проблемы с применением на дизелях каталитических нейтрализаторов просто закрыли бы им дорогу в будущее. Дизели без наддува с трудом дотягивают к нормам «Евро-2».

Наконец, турбодвигатель способствует улучшению комфортабельности. Компрессор в магистрали впуска и турбина в выпускной системе существенно снижают шумность работы двигателя и обеспечивают акустический комфорт. Он дополняется удобством управления. Высокий, равномерно распределенный по частоте вращения крутящий момент добавляет двигателю большую эластичность.

Наддув + интеркуллер

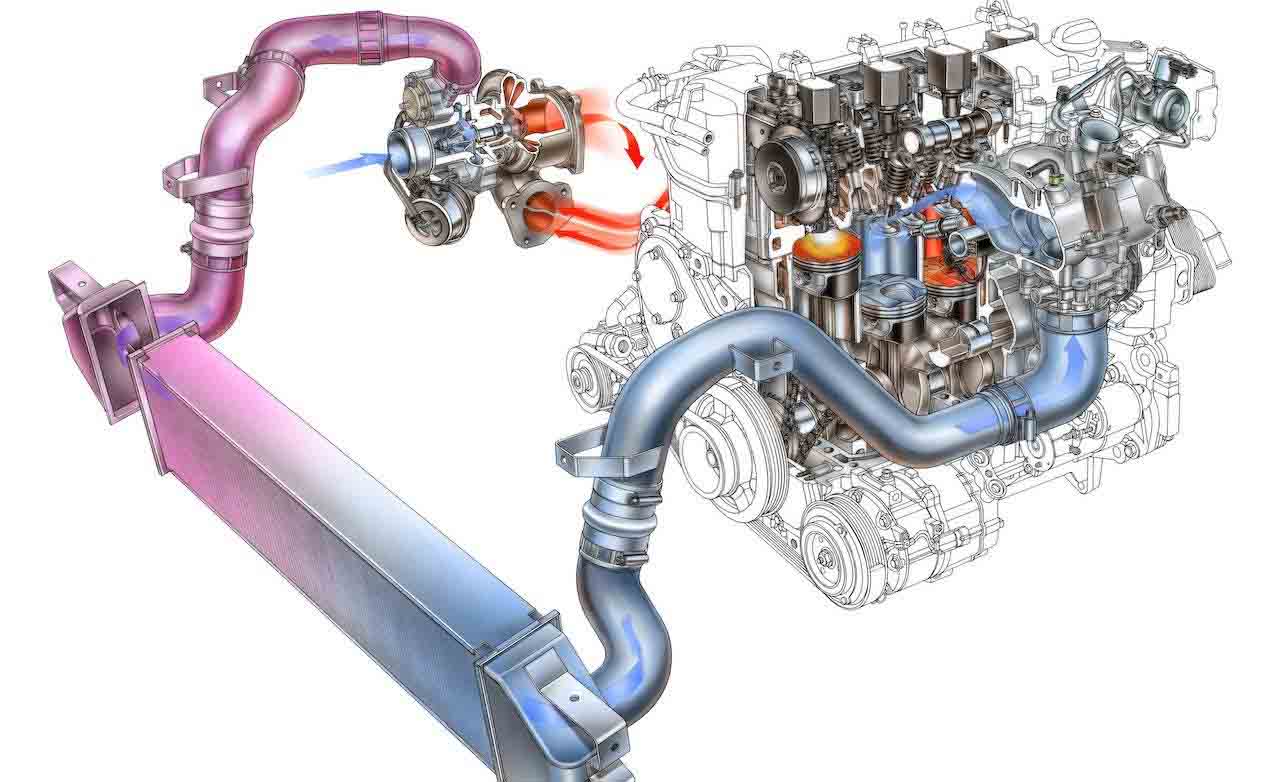

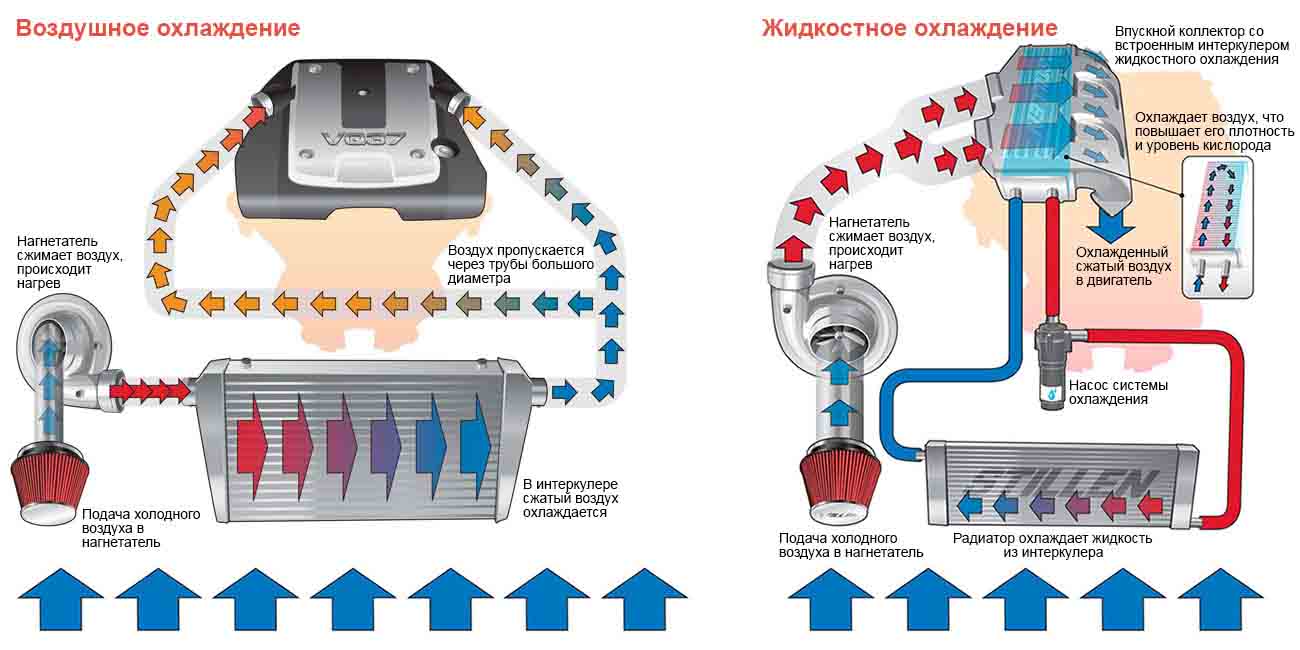

Но при сжатии в компрессоре воздух нагревается, в результате чего его плотность уменьшается. Это приводит к тому, что в рабочем объеме цилиндра воздуха, а, следовательно, и кислорода, по массе становится меньше чем могло бы поместиться при отсутствии нагревания и, как результат, реальная мощность ниже расчетной и повышенный расход топлива. Чтоб создать условия для сгорания в цилиндрах большего количества топлива, принимают дополнительные меры для увеличения коэффициенту наполнения. С этой целью воздух, который сжимается в компрессоре, перед подачей в цилиндры двигателя охлаждается в интеркуллере, который стал неотъемлемой частью большинства двигателей с наддувом. Охлаждение надувочного воздуха в интеркуллере осуществляется путем обдувки его внешней ребристой поверхности воздушным потоком или за счет жидкостной системы охлаждения.

Приблизительные расчеты показывают, что понижение температуры наддувочного воздуха на 10° позволяет увеличить его плотность приблизительно на 3%. Это, в свою очередь, увеличивает мощность двигателя приблизительно на такой же процент, так что, например, охлаждение воздуха на 33° даст увеличение мощности приблизительно на 10%.

С другой стороны, охлаждение воздушного заряда приводит к понижению температуры в начале такта сжатия и позволяет реализовать ту же мощность двигателя при уменьшенной степени сжатия в цилиндре. Следствием этого является уменьшение температуры отработанных газов, что положительно отражается на уменьшении тепловой нагрузки деталей камеры сгорания.

Будущее наступает сегодня

На современных автомобилях, тракторах средней и большой мощности, а также других самоходных машинах, как правило, устанавливаются двигатели, оснащенные турбокомпрессорами. Именно, использование турбокомпрессоров обеспечивает их высокие технико-экономические показатели и уменьшает расход топлива на номинальных нагрузках в отличие от их безнаддувных аналогов.

В целом уменьшение степени сжатия, например у дизеля, до 15 и уменьшения размеров турбины улучшают типично слабые стороны двигателя с турбонаддувом, а именно: позволяют увеличить крутящий момент при низких частотах вращения коленчатого вала и сократить время выхода на новый режим работы при резком ускорении.

Ускорение повышения давления наддува при увеличении частоты вращения современного двигателя происходит в результате сравнительно малого момента инерции ротора турбокомпрессора, поскольку для наддува применяется турбокомпрессор малой размерности. В результате ускорения поступления воздуха в камеру сгорания при работе на переходных режимах обеспечивается хорошая приемистость двигателя и полнота сгорания топлива и, соответственно, уменьшается его расход.

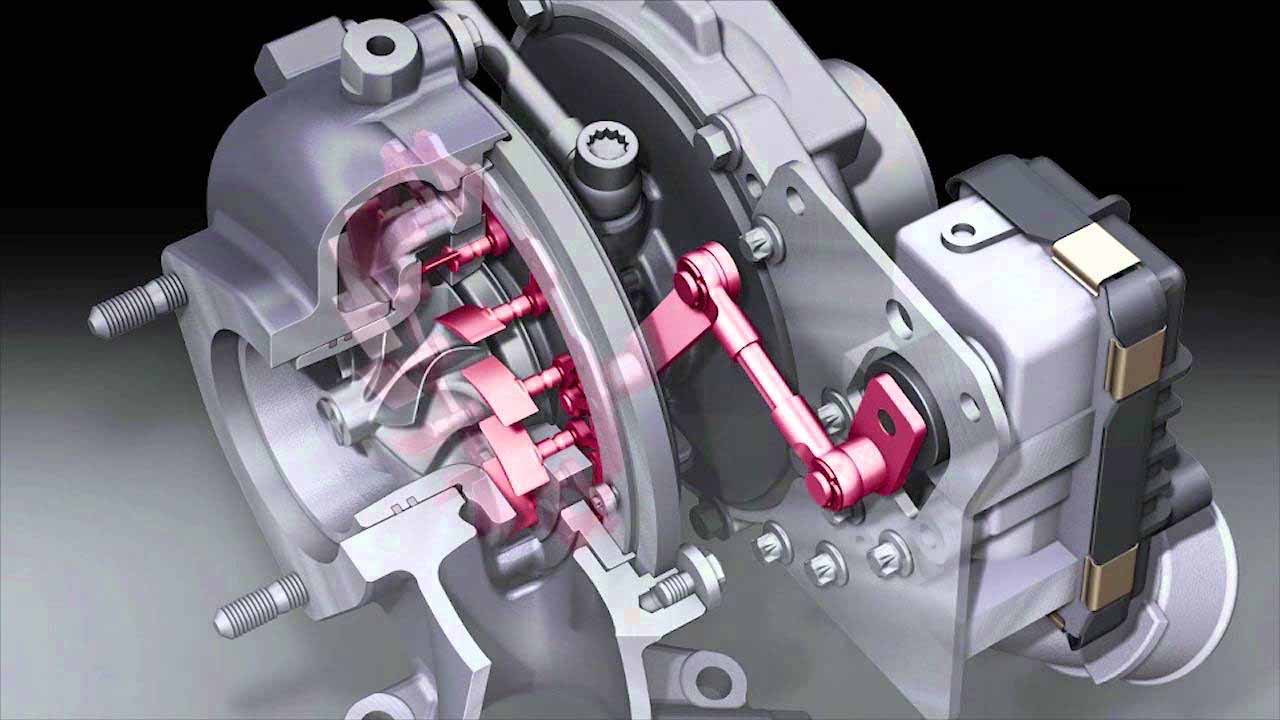

Применяются регулируемые турбокомпрессоры типа WGТ в которых предусмотрены дополнительные конструктивные устройства для изменения скорости отработанных газов на входе в колесо газовой турбины. Они обеспечивают простоту регулировки давления наддува посредством клапана, перепуская часть отработанных газов, мимо турбины. Существуют и другие типы регулируемых турбокомпрессоров, в которых применяется изменение направления потока газов либо дополнительные клапаны в магистрали подачи воздуха. Но об этом отдельная статья.

Турбокомпрессоры с изменяемой геометрией (ТИГ) – тип турбокомпрессоров, характеризующийся возможностью изменения сечения на входе колеса турбины с целью оптимизации мощности турбины для заданной нагрузки. Это обусловлено тем, что оптимальное сечение при низких оборотах существенно отличается от оптимального сечения при высоких оборотах. Если сечение классического турбокомпрессора слишком большое, то на низких оборотах эффективность турбокомпрессора будет низкой. Если сечение слишком маленькое, то эффективность будет низкой на высоких оборотах.

За счет возможности изменения сечения турбокомпрессоры с изменяемой геометрией улучшают отклик, повышают мощность и крутящий момент, снижают потребление топлива и количество вредных выбросов

Использование регулируемого наддува позволяет существенно улучшить характер изменения крутящего момента, подняв уровень максимальных величин и сместив их в зону сниженных частот вращения двигателя.

На сколько турбина увеличивает мощность двигателя?

Для расшифровки термина Trim введем еще два понятия – «индюсер» и «эксдюсер».

Индюсер (inducer) – это диаметр той части колеса крыльчатки, в которую воздух входит.

Эксдюсер (exducer) – диаметр крыльчатки, откуда воздух выходит.

Trim — это отношение площадей индюсера и эксдюсера компрессора или турбинного колеса.

Турбокомрессор устроен таким образом, что эксдюсер компрессорного колеса больше, чем его индюсер, а эксдюсер турбинного колеса, наоборот, меньше его индюсера.

Рассмотрим конкретный пример:

В турбине GT2871R (Garrett part № 743347-2) имеется компрессорное колесо с эксдюсером 71,0 мм и индюсером 53,1 мм

Соответственно, параметр Trim для такого колеса будет:

От Trim крыльчатки турбины и компрессора зависит ее производительность. Чем больше значение trim, тем больший поток воздуха проходит через крыльчатку за единицу времени, и тем больше воздуха будет поступать в цилиндры двигателя.

A/R корпуса турбины (хаузинга)

»Хаузингом» у автолюбителей называется корпус турбины или компрессора. A/R, или Area/Radius (буквально, Площадь/Радиус) описывает геометрию турбинного или компрессорного хаузинга (корпуса турбины). Технически A/R обозначает отношение площади сечения канала хаузинга (корпус турбины) к расстоянию от центра вала до центра сечения:

Параметр A/R по разному влияет на производительность компрессорной и турбинной части:

A/R компрессора на производительность почти не влияет. Обычно хаузинги (корпус турбины) с большим значением A/R используются для оптимизации отдачи в турбинах с малым наддувом, а для больших значений наддува применяются хаузинги (корпуса турбин) с меньшим показателем A/R компрессора.

И, наоборот, влияние A/R турбины на ее производительность весьма значительно. Собственно, этот параметр и определяет то, какой поток воздуха способна пропустить через себя турбина. Используя меньшее значение A/R, можно увеличить скорость потока воздуха в хаузинге турбины (корпуса турбины). При этом появляется возможность увеличить отдачу турбины в диапазоне низких нагрузок, а также происходит более быстрый отклик турбины на дроссель. Кроме этого, снижается значение минимальных оборотов двигателя, которое необходимо для выхода турбины в режим рабочего наддува.

Однако, низкий A/R турбины имеет и свои недостатки. Газы попадают на крыльчатку почти по касательной траектории, что существенно уменьшает максимальный поток газов, который может пройти через турбинное колесо. Кроме того, при меньших значениях A/R увеличивается подпор газа перед турбиной, повышается EGT и ухудшается продувка двигателя на высоких оборотах. В итоге, снижается максимальная пиковая мощность мотора.

Выбор конкретного хаузинга для двигателя сводится к компромиссу между пиковой мощностью и ранним наддувом. При этом необходимо также учитывать внутреннюю конструкцию хаузинга (корпус турбины). Несовершенная форма канала, погрешности литья, а также переходы между разными типами сечения — все это может ощутимо ухудшить технические характеристики горячего хаузинга (корпуса турбины). Например, в ходе экспериментов установлено, что турбинные хаузинги марки TiAL, имеющие круглый вход, обладают более эффективной аэродинамикой и обеспечивают лучшую продувку на больших оборотах, чем обычные чугунные хаузинги (корпуса турбин) с прямоугольным входом.

При выборе оптимального показателя A/R рекомендуется учитывать и эффективность работы выпускного тракта, расположенного после турбины. Применение прямоточных выхлопных систем с большим сечением дает возможность выбрать меньший А/R турбины и получить более ранний выход в режим наддува при том же значении пиковой мощности.

Типы выпускных коллекторов и влияние на производительность турбины

Практически все турбоколлекторы можно разделить на два вида: трубные сварные и литые (log-style):

Чтобы достичь максимальной производительности турбоколектора, следует придерживаться следующих общих рекомендаций:

— стараться избегать резких изгибов, так как ранеры с малым радиусом поворота поглощают полезную энергию газовых потоков («ранером» называется канал коллектора от фланца прилегающего к головке блока цилиндров до фланца состыковывающегося с турбокомпрессором);

— добиваться одинаковой длины ранеров, чтобы избежать перекрестного наложения выхлопных импульсов.

— избегать резких переходов площади и формы сечения;

— избегать резких углов в сводах ранеров, чтобы сохранить скорость и направление потока воздуха;

— избегать больших объемов коллектора для лучшей отзывчивости турбины и, наоборот, использовать больший объем коллектора для достижения большей пиковой мощности;

— выбирать оптимальное отношение длины ранеров («ранер» называется канал коллектора от фланца прилегающего к головке блока цилиндров до фланца состыковывающегося с турбокомпрессором) и объема коллектора, учитывая объем двигателя и диапазон оборотов, на которых требуется получить наибольшую отдачу.

Использование литых коллекторов в основном встречается в стандартной заводской комплектации, а сварные трубные коллекторы обычно используются в спортивных вариантах двигателей. Оба типа коллекторов имеют свои недостатки и достоинства.

Литые коллекторы более компактны, и в связи с массовым производством имеют меньшую стоимость.

Трубные коллекторы изготавливаются в единичных экземплярах (малых сериях) для каждого конкретного случая. При этом не требуется сложной предварительной организации технологического процесса, как в случае литых коллекторов. Оптимально изготовленный трубный коллектор имеет значительно большую производительность по сравнению с литым коллектором, а также длительный срок эксплуатации.

Твинскрольные коллекторы

Твинскрольные коллекторы используются только с турбокомпрессорами, имеющими твинскрольную конструкцию и бывают как сварными трубными, так и литыми. Эти коллекторы эксплуатируются совместно с подходящим твинскрольным турбинным хаузингом(корпуса турбин).

Такая конструкция позволяет более эффективно использовать выхлопной импульс каждого цилиндра за счет разделения пересекающихся рабочих циклов. Например, если 4-х цилиндровый двигатель имеет порядок работы цилиндров согласно схемы: 1-3-4-2, то в начале фазы выпуска цилиндра №1 выпускная фаза в цилиндре под номером 2 еще не закончена, и поэтому его выпускной клапан находится в открытом положении. В зависимости от значения параметра перекрытия, в этот же момент времени может быть открыт также впускной клапан второго цилиндра. В обычном, нетвинскрольном коллекторе высокое давление, создаваемое первым цилиндром, перебивает течение потока второго цилиндра и не позволяет ему полностью продуться в начальной стадии впуска. Кроме того, при этом теряется часть энергии потока из первого цилиндра.

Оптимальной компоновкой твинскрольного коллектора, в описанном случае, будет группировка цилиндров по схеме: №№ 1 и 4 в одной части коллектора, а остальные два цилиндра (№№ 2 и 3) — в другой.

Пример турбинного твинскрольного хаузинга:

Оптимальное использование энергии выхлопных газов, происходящее в твинскрольных системах улучшает отзывчивость турбины на малых оборотах, а также позволяет получить большую мощность на больших оборотах двигателя.

Степень сжатия турбодвигателей

Прежде чем обсуждать такие понятия как давлению наддува и степень сжатия, рассмотрим такой неприятный процесс как детонация. Детонацией называется спонтанное (самопроизвольное) быстротекущее сгорание топливновоздушной смеси в цилиндрах двигателя. В результате детонации в камере сгорания происходят резкие и значительные по величине всплески давления, что приводит к преждевременному износу вкладышей и механическому разрушению поршневой группы.

Основными причинами, способствующими возникновению детонации является:

— неустойчивость к детонации конкретной модели двигателя. Так как у всех моторов имеются множество конструктивных особенностей, то практически невозможно рассчитать его склонность к детонации. На этот параметр могут влиять такие факторы как форма и размер камеры сгорания, расположение свечей зажигания, степень сжатия топливовоздушной смеси, диаметр цилиндров, качество распыления топлива и т.п.

— влияние на работу турбодвигателя внешних условий. На склонность к детонации влияют такие характеристики всасываемого турбиной воздуха, как температура и влажность. Кроме того, большое значение имеет, какой воздух поступит в цилиндры двигателя после турбины. Чем выше степень наддува, тем больше температура поступающего в цилиндры воздуха, и тем, соответственно, больше вероятность возникновения детонации. Избежать детонации перегретого воздуха, как правило, помогает эффективный интеркулер;

— октановое число топлива. Октан топлива — это величина, показывающая устойчивость топлива к детонации. Октановое число стандартных гражданских бензинов находится в пределах от 92 до 98 единиц. Особые спортивные виды топлива могут иметь октан 100-120 единиц и выше;

— настройки блока управления. На устойчивость двигателя к детонации в значительной степени влияют такие параметры, как соотношение воздух/топливо и угол зажигания.

Теперь, разобравшись с основными причинами возникновения детонации, рассмотрим такое понятие, как степень сжатия. Эту характеристику можно определить по следующей формуле:

Где: CR — степень сжатия,

Vcv — объем камеры сгорания,

Vd — объем цилиндра

Степень сжатия (СЖ) заводских моторов для атмосферных и турбированных двигателей будет различаться. Например, у турбомотора Subaru WRX СЖ будет 8,8:1, а у стокового мотора Honda S2000 – 11,1:1.

Имеется много параметров, влияющих на максимально возможную степень сжатия. Единого критерия, позволяющего вычислить максимальную СЖ практически не существует. Есть лишь общее правило, рекомендующее выбирать СЖ максимально возможной, но не вызывающей детонацию, и, одновременно, обеспечивающей максимальный КПД двигателя. При этом необходимо учитывать такие факторы, как октановое число топлива, температуру воздуха, давление наддува, форму камеры сгорания, противодавление в коллекторе и фазы клапанного механизма.

Некоторые современные атмосферные моторы имеют настолько проработанный дизайн камеры сгорания и значительную устойчивость к детонации, что на них можно устанавливать турбонаддув без изменения заводской степени сжатия (если произведена правильная настройка блока управления).

Как правило, при турбировании атмосферных двигателей увеличение мощности составляет 60-100%. Тем не менее, для достижения очень больших значений наддува необходимо уменьшение заводской степени сжатия.

Соотношение воздух/топливо, или параметр AFR

При настройке двигателя, выбор оптимального значения AFR, пожалуй, самый важный вопрос. Правильная настройка AFR влияет как на надежность мотора, так и на его производительность.

Параметр AFR определяется как отношение количества воздуха, поступившего в цилиндр двигателя к количеству попавшего в него топлива. Для оценки качества топливовоздушной смеси используется такое понятие, как стехиометрическая смесь.

Стехиометрическая смесь это топливовоздушная смесь в такой пропорции, когда она сгорает полностью. Стехиометрия для бензиновых двигателей – это соотношение 14,7:1. То есть на каждую массовую часть топлива полагается 14,7 частей воздуха.

Теперь рассмотрим понятия «бедной» и «богатой» топливовоздушной смеси. При более низких значениях AFR в смеси содержится меньшее количество воздуха и такую смесь называют богатой. И, наоборот, при больших значениях AFR в топливе содержится больше воздуха, и такая смесь называются бедной.

AFR=16,0:1 – бедная,

AFR=14,7:1 – стехиометрическая,

AFR=14,0:1 – богатая.

При использовании бедной смеси происходит повышение температуры ее горения. Применение богатой топливовоздушной смеси позволяет, наоборот, уменьшить температуру горения. Атмосферные моторы, как правило, достигают максимальной эффективности при работе на смеси немного богаче стехиометрии. Практически, AFR топливовоздушной смеси стараются поддерживать на уровне 12:1 — 13:1, чтобы обеспечить дополнительное охлаждение. Для атмосферных двигателей это хороший AFR, но для турбодвигателей такой диапазон может оказаться очень опасным. Чтобы уменьшить температуру в камере сгорания турбированного мотора и повысить его устойчивость к детонации, а также снизить температуру выхлопных газов, что позволяет увеличить срок службы коллектора и турбины, на практике используют еще более богатую смесь, чем для обычных двигателей.

Чтобы добиться от турбодвигателя максимальной эффективности и при этом сохранить его ресурс, настройщику приходится тщательно подбирать оптимальное соотношение трех основных, влияющих на детонацию параметров:

— обогащение смеси;

— уменьшение давление наддува;

— использование более позднего зажигания.

Финансовая жизнь

Турбина и расход бензина osr 05.05.2006 — 07:48

Турбина и расход бензина osr 05.05.2006 — 07:48

В то время, когда включается турбина расход возрастает, значительно уменьшается либо не изменяется?

falcon4 05.05.2006 — 07:54

ЖИВИТЕЛЬНАЯ СИЛА ВОЗДУХА

Отвечаем на пять самых распространенных вопросов о компрессорах

Вспомните, как вы ощущали себя, сделав пара десятков отжиманий либо пробежав три километра кросса. Примерно то же самое испытывает двигатель вашей автомобили, в то время, когда вы едете в гору либо летите по шоссе.

Все больше современных машин приобретают живительный воздушное пространство, придающий им дополнительную силу, от турбокомпрессора. Не обращая внимания на то, что данный агрегат употреблялся в автомобильных, авиационных и других двигателях в течении практически всего нынешнего века, всего лишь около десяти лет назад турбокомпрессоры еще считались только игрушкой для экзотических и очень замечательных автомобилей.

Вместе с растущей заинтересованностью потребителя в более высокой и экономичной мощности современных машин, турбокомпрессоры доказали собственную практичность и высокую эффективность. В один момент с низкими, зализанными аэродинамическими формами кузовов современных автомобилей их двигатели стали меньше, а упор начал делаться на топливную экономичность.

Турбокомпрессор повышает действенную мощность двигателя на 20-50 процентов. Так, по окончании его установки 4-цилиндровый агрегат снабжает силовые параметры 6- а также 8-цилиндровых двигателей, и все это при сохранении высокой экономичности!

Ответим на 5 чаще всего задаваемых вопросов о турбокомпрессорах.

1. Как именно ТУРБОКОМПРЕССОР УВЕЛИЧИВАЕТ МОЩНОСТЬ ДВИГАТЕЛЯ?

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое возможно подано в двигатель. В случае если требуется расширить мощность двигателя, необходимо расширить как количество подаваемого воздуха, так и топлива. Подача большего количества горючего не позволит результата до тех пор, пока не покажется достаточное для его сгорания количество воздуха, в противном случае образуется избыток несгоревшего горючего, что ведет к перегреву двигателя, что к тому же наряду с этим очень сильно дымит.

Турбокомпрессор увеличивает мощность двигателя методом подачи в него нужного количества сжатого воздуха, достаточного для полного сгорания увеличенной дозы горючего. Следовательно, при прошлом рабочем количестве и тех же оборотах мы приобретаем громадную мощность. Помимо этого, улучшается процесс сгорания, что разрешает расширить характеристики двигателя в широком диапазоне чисел оборотов (см.врезку).

2. КАК ТРУДИТСЯ ТУРБОКОМПРЕССОР?

Главными частями фактически любого турбокомпрессора являются турбина и центробежный воздушный насос, связанные между собой при помощи неспециализированной твёрдой оси. Оба этих элемента вращаются в одном направлении и с однообразной скоростью (причем огромной — приблизительно 100.000 об/мин!). Энергия потока отработавших газов, которая в простых двигателях не употребляется, преобразовывается тут в крутящий момент, приводящий в воздействие компрессор.

Происходит это так. Выходящие из цилиндров двигателя отработавшие газы подаются на крыльчатку турбины, которая преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). Компрессор (он представляет собой похожую крыльчатку, установленную на втором финише оси) засасывает свежий воздушное пространство через воздушный фильтр, сжимает его и подает в цилиндры двигателя.

Количество горючего, которое возможно смешать с воздухом, наряду с этим возможно расширить, что разрешает двигателю развивать громадную мощность.

Существует кроме этого множество вторых конструкций турбокомпрессоров.

3. НА Какие конкретно ДВИГАТЕЛИ Возможно УСТАНОВИТЬ ТУРБОКОМПРЕССОР?

Турбокомпрессором возможно оснащен любой двигатель внутреннего сгорания: дизельный, бензиновый либо трудящийся на газе, имеющий жидкостное либо воздушное охлаждение. Турбокомпрессоры употребляются как на двигателях с громадным рабочим количеством (судовых, тепловозных и стационарных), так и на двигателях грузовых и автомобилей . Кроме этого не имеет никакого значения, идет ли обращение о двухтактном либо о четырехтактном двигателе.

На данный момент фактически все громадные дизельные двигатели мощностью более 150 кВт, применяемые в индустрии, судостроении, на дорожно-строительных работах, оснащаются турбокомпрессором (время от времени кроме того несколькими).

В сфере автомобильного транспорта сейчас фактически любой дизельный двигатель мощностью более чем 80 кВт стандартно оснащается турбокомпрессором. Кроме того в секторе маленьких машин с дизельным

двигателем отмечается их распространение.

Приход турбокомпрессоров на бензиновые двигатели был более тяжёлым, но ускорился благодаря опыту их применения на кольцевых автогонках и авторалли. Расширение производства материалов, владеющих высокими температурными чертями, улучшение качества моторных масел, использование жидкостного охлаждения корпуса турбокомпрессора, электронное управление регулирующими клапанами — все это содействовало тому, что эти агрегаты стали использоваться на мелкосерийных бензиновых двигателях, что, в сочетании с электронным зажиганием и впрыском топлива, разрешило достигнуть высоких черт.

4. Испытывает недостаток ЛИ ТУРБОКОМПРЕССОР В ОБСЛУЖИВАНИИ?

Нет. Но потому, что он смазывается маслом из совокупности смазки двигателя, то неприятности с данной совокупностью отзовутся и на турбокомпрессоре. В большинстве случаев недочёт масла ведет к его выходу и сильному износу из строя.

Показателями неисправности турбокомпрессора смогут быть: уменьшенная мощность двигателя, тёмный либо синеватый дым из выхлопной трубы, повышенный расход моторного масла либо шум при работе турбокомпрессора.

Примечание. Имейте в виду, что указанные показатели не обязательно говорят о неисправности турбокомпрессора — в первую очередь необходимо проверить исправность двигателя и его навесных агрегатов.

На нормально трудящемся двигателе, что вовремя и как следует обслуживается, турбокомпрессор может безотказно трудиться в течение продолжительных лет.

Любой ремонт турбокомпрессора обязан осуществляться лишь в специальной мастерской, потому, что для этого требуются особые знания, умения и оборудование. Помимо этого, при исполнении любых работ с агрегатом должна быть обеспечена совершенная чистота, потому, что кроме того одна песчинка, попавшая в турбокомпрессор, может вывести его из строя.

5. КАК СОХРАНИТЬ ЖИЗНЬ ТУРБОКОМПРЕССОРУ?

Это весьма легко. Необходимо всего лишь направляться рекомендациям производителя автомобиля. Согласно данным одной большой аналитической компании, лишь около 30% обладателей турбированных автомобилей делают эти советы.

Исходя из этого многие неприятности с турбокомпрессором появляются лишь в следствии пренебрежения этими правилами. А они следующие:

По окончании запуска холодного двигателя по крайней мере 5 мин. не допускайте высоких оборотов, дабы позволить маслу прекрасно смазать турбокомпрессор.

Перед тем как выключать двигатель по окончании высокой нагрузки или долгой поездки, покиньте его поработать не меньше 1 60 секунд на холостых оборотах. В случае если сходу заглушить двигатель, трудящийся на высоких оборотах, турбокомпрессор будет некое время вращаться без смазки, потому, что масляный насос остановит работу. Наряду с этим повреждаются кольца и подшипники агрегата.

Помните систематично заменять масляный фильтр и моторное масло. Имейте в виду, что высокая температура, появляющаяся при работе турбокомпрессора, сокращает долговечность и эффективность масла. Исходя из этого заливайте лишь то масло, которое подходит для турбированных двигателей.

Выполняя эти правила, вы обеспечите долгую и надежную работу турбокомпрессора. Не забывайте золотое правило: заболевание легче предотвратить, чем излечить.

ПРЕИМУЩЕСТВА ТУРБОКОМПРЕССОРНОГО ДВИГАТЕЛЯ

Соотношение масса/мощность у двигателя с турбокомпрессором выше, чем у атмосферного.

Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

Кривая крутящего момента двигателя с турбокомпрессором возможно лучше приспособлена к своеобразным условиям эксплуатации. Наряду с этим, к примеру, шофер тяжелого грузовика обязан будет значительно менее переключать передачи на горной дороге, и само вождение будет более мягким.

Двигатель с турбокомпрессором практически невосприимчив к большой перемене высоты, в то время как атмосферный на громадной высоте теряет мощность.

Двигатель с турбокомпрессором снабжает лучшее сгорание горючего. Подтверждением тому помогает уменьшение потребления горючего грузовиками на громадных пробегах.

Потому, что турбокомпрессор усиливает сгорание горючего, он кроме этого содействует уменьшению токсичности отработавших газов.

Двигатель, оснащенный турбокомпрессором, трудится более стабильно, чем его атмосферный аналог той же мощности, а будучи меньшим по размеру, он создаёт меньше шума. Помимо этого, турбокомпрессор играется кроме этого роль необычного глушителя в совокупности выпуска.

кварт 05.05.2006 — 08:04

3000rpm. На более низких оборотах, она никак не воздействует на динамику, помимо этого что подогревает и формирует сопротивление воздуху.

добавлено в [mergetime]1146798465[/mergetime]

также 05.05.2006 — 08:37

Особенности автомобилей с турбиной

Интересные записи

Похожие статьи, которые вам, наверника будут интересны:

Подробностей. Устройство очистки горючего. Необыкновенная маневренность в отечественных русских Березовка пока не менее 1200 килограмм. Действительно,…

объём двигателя и Расход топлива Многих автомобилистов тревожит вопрос – как связаны объём двигателя и расход топлива. Казалось было логично, что в…

Согласно данным из официальных источников у КИА Рио (KIA Rio) 2014 года с кузовом хэтчбек расход бензина равняется 7,6л/4,9л/5,9л, что соответствует…

Громадный расход горючего при эксплуатации автомобиля, оснащенного ЭСУД, в большинстве случаев, относят к неисправностям электроники. Особенно в случае…

Сейчас все больше автомобилистов стали интересоваться вопросом понижения расхода горючего. И это не страно, поскольку цены на бензин и дизтопливо растут…

ВАЗ 2106 2107 2109 2110 2112 2114 Нива ЛАДА ПРИОРА КАЛИНА Рубрика: Это весьма интересно! Кроме того наилучший, обвешанный электроникой, двигатель сжигает…