Содержание

- Предназначение и виды поршней

- Конструкция поршня

- Поломки поршня и сопутствующих деталей

- Цилиндр и поршень: что нужно знать об этих деталях и как продлить срок их службы?

- Принцип работы цилиндро-поршневой группы

- Конструкционные материалы деталей ЦПГ

- Методы охлаждения и смазывания цилиндро-поршневой группы

- Неисправности ЦПГ и их диагностика

- Как продлить ресурс ЦПГ?

- Что такое поршень двигателя машины?

- Что такое поршень двигателя? Основное назначение

- Что такое поршень двигателя? Основное назначение

Из чего состоит поршень двигателя?

Поршень является одной из деталей кривошипно-шатунного механизма двигателя и представляет собой целостный элемент условно разделяемый на головку и юбку. Он является основой процесса преобразования энергии горения топлива в тепловую, а далее в механическую. От качества работы данной детали напрямую зависит производительность двигателя, а также его надежность и долговечность.

Предназначение и виды поршней

В моторе поршень двигателя выполняет ряд функций, в частности, это:

- трансформация давления газов в усилие, передаваемое на шатун;

- обеспечение герметичности камеры сгорания;

- теплоотвод.

Поршень работает в экстремальных условиях под стабильно высокими механическими нагрузками. Поэтому для современных двигателей их изготавливают из специальных алюминиевых сплавов, отличающихся легкостью и прочностью при достаточных показателях термостойкости. Несколько менее распространены стальные поршни. Ранее они в основном производились из чугуна. Обязательно присутствующая на каждом изделии маркировка поршней расскажет, из чего оно изготовлено. Изготавливаются данные детали двумя методами – литьем и штамповкой. Кованые поршни, распространенные в тюнинге, изготовлены именно методом штамповки, а не выкованы вручную.

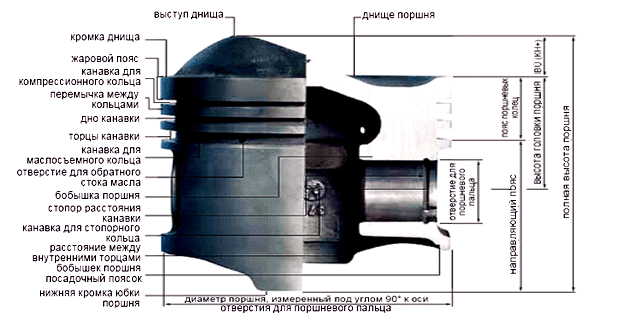

Конструкция поршня

Устройство поршня не является сложным. Это цельная деталь, которую для удобства определения принято условно разделять на юбку и головку. Конкретная форма и конструктивные особенности поршня определяются типом и моделью двигателя. В распространенных видах бензиновых ДВС можно увидеть только поршни с плоскими или крайне приближенными к такой форме головками. Часто они имеют канавки, предназначенные для максимального полного открывания клапанов. В моторах с непосредственным впрыском топлива поршни выполняются в несколько более сложной форме. Поршень дизельного двигателя имеет головку со специфической конфигурацией для обеспечения оптимального завихрения с целью качественного смесеобразования.

Схема поршня двигателя.

Под головкой на поршне размещаются канавки, в которые устанавливаются поршневые кольца. Юбки у различных поршней тоже разные: с формой, подобной конусу или бочке. Такая конфигурация позволяет компенсировать расширение поршня, существующее при его нагревании в работе. Следует отметить что, поршень приобретает полностью рабочий объем только после разогрева двигателя до нормальной температуры.

Чтобы максимально снизить эффект от постоянного бокового трения поршня о цилиндр на его боковую поверхность наносится специальный антифрикционный материал, тип которого также зависит от вида двигателя. Также в юбке поршня есть специальные отверстия с приливами, предназначенные для монтажа поршневого пальца.

Работа поршня предполагает его интенсивное нагревание. Он охлаждается, причем в разных моторах различными способами. Вот наиболее распространенные среди них:

- с помощью подачи масляного тумана в цилиндр;

- через разбрызгивание масла сквозь шатун или специальную форсунку;

- через впрыскивание масла по кольцевому каналу;

- с помощью постоянной циркуляции масла по змеевику, расположенному непосредственно в головке поршня.

Вплотную соприкасается со стенками цилиндра не сам поршень, а его кольца. Для обеспечения наивысшей износостойкости они производятся из особого сорта чугуна. Количество и точное расположение этих колец зависит от вида мотора. Чаще всего на поршень приходится пара компрессионных колец и еще одно маслосъемное.

Компрессионные колца предназначены не давать газам из камеры сгорания прорываться в картер. На первое кольцо приходится самая серьезная нагрузка, поэтому во всех дизельных и мощных бензиновых моторах в канавке первого кольца дополнительно присутствует стальная вставка, что позволяет повысить прочность конструкции. Существует множество видов компрессионных колец, которые уникальны практически у каждого самостоятельного производителя.

Маслосъемные кольца — для удаления лишнего масла из цилиндра и недопущения его проникновения в камеру сгорания. Такие кольца выполняются с большим количеством дренажных отверстий, а также с пружинными расширителями, хоть и не во всех моделях двигателей.

С шатуном поршень двигателя соединяется через поршневой палец, стальную деталь трубчатой формы. Самым распространенным способом крепления пальца является плавающий, благодаря которому деталь может прокручиваться в процессе работы. Специальные стопорные кольца не дают пальцу смещаться в стороны. Жесткий зацеп пальцев на данный момент практически не распространен из-за очевидной большей уязвимости таких конструкций.

Поломки поршня и сопутствующих деталей

В процессе интенсивной или просто продолжительной эксплуатации поршень может выйти из строя по причине присутствия в цилиндре постороннего тела, на которое поршень постоянно наталкивается во время движения. Таким предметом может стать частица шатуна, коленвала или чего-то другого, отлетевшего от детали. Поверхности такого излома имеют серый цвет, они не характеризуются истиранием, трещинами и прочими визуальными признаками. Поршень распадается быстро и внезапно.

Излом, вызванный усталостью металла, характеризуется образованием в проблемном месте растровых линий. Это позволяет заблаговременно определить наличие поломки и заменить поршень. Помимо старения причиной такого излома может стать детонационное воспламенение, усиленные сотрясения поршня из-за сталкивания его головки с головкой цилиндра или чрезмерного зазора юбки. В любом случае на детали образуются трещины, свидетельствующие о ее скором выходе из строя.

После износа колец, повреждения головки поршня наиболее часто встречаемы.

Помимо износа и старения металла, связанные с поршнями поломки могут случаться по целому ряду разнообразных причин, среди которых:

- нарушение режима сгорания, например из-за задержки зажигания;

- неправильная организация пуска холодного двигателя;

- заполнение цилиндра маслом или водой при выключенном моторе, что называется гидравлическим ударом;

- необоснованное повышение мощности в результате перенастройки электроники;

- использование неподходящих деталей;

- другие причины.

Чаще всего ремонт осуществляется методом замены – поршня, колец или всей поршневой группы.

Подпишись на наш канал в Я ндекс.Дзене

Еще больше полезных советов в удобном формате

Цилиндр и поршень: что нужно знать об этих деталях и как продлить срок их службы?

Смотрите также

Цилиндр и поршень – ключевые детали любого ДВС. В замкнутой полости цилиндро-поршневой группы (ЦПГ) происходит сгорание топливно-воздушной смеси. Газы, образующиеся при этом, воздействуют на поршень – он начинает двигаться и заставляет вращаться коленчатый вал.

Цилиндр и поршень обеспечивают оптимальный режим работы двигателя в любых условиях эксплуатации автомобиля.

Рассмотрим эту пару подробнее: конструкцию, функции, условия работы, возможные проблемы при эксплуатации элементов ЦПГ и пути их решения.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее ДВС.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных ДВС отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателя чаще всего производят из алюминия или стали с различными присадками. Иногда для внешней части блока цилиндров используют алюминий, имеющий небольшой вес, а для гильзы, контактирующей с движущимся поршнем, – более прочную сталь.

В отличие от чугуна, который применялся ранее для изготовления деталей ЦПГ, внедрение алюминия – намного более легкого, но износостойкого материала – стало толчком к появлению мощных и высокооборотистых двигателей.

Современные автомобили, особенно с дизельными ДВС, все чаще оснащаются сборными поршнями из стали. Они имеют меньшую компрессионную высоту, чем алюминиевые, поэтому позволяют использовать удлиненные шатуны. В результате боковые нагрузки в паре «поршень-цилиндр» существенно снижаются.

Из специального высокопрочного чугуна с легирующими добавками (молибденом, хромом, вольфрамом, никелем) производятся сегодня поршневые кольца – части ЦПГ, которые наиболее подвержены износу и деформациям.

Значительные механические и тепловые циклические нагрузки отрицательно сказываются на работоспособности элементов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая его уверенный холодный и горячий запуск, мощность, экологичность и другие эксплуатационные показатели.

Именно поэтому для изготовления поршней и других деталей ЦПГ применяются материалы, обладающие высокой механической прочностью, хорошей теплопроводностью, незначительным коэффициентом линейного расширения, отличными антифрикционными и антикоррозионными свойствами.

В целях снижения потерь на трение производители поршней покрывают их боковую поверхность специальными антифрикционными составами на основе твердых смазочных частиц: графита или дисульфида молибдена. Однако со временем заводское покрытие разрушается, поршни снова испытывают высокие нагрузки, под влиянием которых изнашиваются и выходят из строя.

Одним из самых эффективных антифрикционных покрытий поршней является MODENGY Для деталей ДВС.

Состав на основе сразу двух твердых смазок – высокоочищенного дисульфида молибдена и поляризованного графита – применяется для первоначальной обработки юбок поршней или восстановления старого заводского покрытия.

MODENGY Для деталей ДВС имеет практичную аэрозольную упаковку с оптимально настроенными параметрами распыления, поэтому наносится на юбки поршней легко, быстро и равномерно.

На поверхности покрытие создает долговечную сухую защитную пленку, которая снижает износ деталей и препятствует появлению задиров.

MODENGY Для деталей ДВС полимеризуется при комнатной температуре, не требуя дополнительного оборудования.

Для подготовки поверхностей перед нанесением покрытия их необходимо обработать Специальным очистителем-активатором MODENGY. Только в таком случае производитель гарантирует прочное сцепление состава с основой и долгий срок службы готового покрытия. Оба средства входят в Набор для нанесения антифрикционного покрытия на детали ДВС

Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя при температуре, достигающей +2000 °С, сгорает большое количество топливно-воздушной смеси. При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

Наружная поверхность цилиндров ДВС с воздушным охлаждением покрыта множеством ребер, которые обдувает встречный или искусственно созданный воздухозаборниками воздух.

При водяном охлаждении жидкость, циркулирующая в толще блока, омывает нагретые цилиндры, забирая таким образом излишек тепла. Затем жидкость попадает в радиатор, где охлаждается и вновь подается к цилиндрам.

Второй по важности момент после отвода тепла – система смазки цилиндров. Без нее поршни рано или поздно подвергаются заклиниванию, что может привести к поломке двигателя.

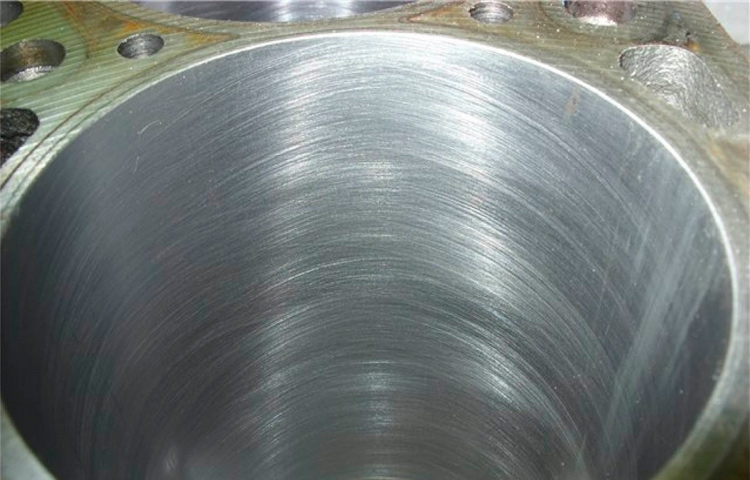

Для того чтобы масляная пленка дольше удерживалась на внутренних поверхностях цилиндров, их подвергают хонингованию, т.е. нанесению специальной микросетки. Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Неисправности ЦПГ и их диагностика

Даже грамотная эксплуатация автомобиля не гарантирует, что со временем не возникнет проблем с его цилиндро-поршневой группой.

О неисправностях деталей ЦПГ свидетельствует увеличение расхода масла, ухудшение пусковых качеств двигателя, снижение его мощности, появление каких-либо посторонних шумов при работе. Эти моменты нельзя игнорировать, так как стоимость ремонта цилиндро-поршневой группы иногда равна стоимости автомобиля в целом.

Под влиянием очень высоких нагрузок и температур:

- На рабочих поверхностях цилиндров появляются трещины, сколы, пробоины

- Посадочные места под гильзу деформируются

- Днища поршней оплавляются и прогорают

- Поршневые кольца разрушаются, закоксовываются, залегают

- На теле поршней возникают различные деформации

- Зазоры между поршнем и цилиндром сужаются, вследствие чего на юбках появляются задиры

- Наблюдается общий износ цилиндров и поршней

Перечисленные неисправности цилиндро-поршневой группы неизбежны при перегреве двигателя. Он может возникнуть из-за нарушения герметичности системы охлаждения, отказа термостата или помпы, сбоев в работе вентилятора охлаждения радиатора, поломки самого радиатора или его датчика.

Точно определить состояние цилиндров и поршней можно с помощью специализированной диагностики самой ЦПГ (при полной разборке двигателя) или других автомобильных систем (например, воздушного фильтра).

В ходе сервисных работ измеряется компрессия в цилиндрах ДВС, берутся пробы картерного масла и пр. – все это помогает оценить исправность работы цилиндро-поршневой группы.

Ремонт цилиндро-поршневой группы двигателя включает замену маслосъемных и компрессионных колец, установку новых поршней, шатунов, восстановление (расточку) цилиндров.

Степень износа последних определяется с помощью индикаторного нутрометра. Трещины и сколы на стенках устраняются эпоксидными пастами или путем сварки.

Новые поршни – с нужным диаметром и массой – подбирают к гильзам, а поршневые пальцы – к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают.

Как продлить ресурс ЦПГ?

Ресурс цилиндро-поршневой группы зависит от типа двигателя, режима его эксплуатации, регулярности обслуживания и многих других факторов. Срок службы ЦПГ отечественных автомобилей, как правило, меньше, чем у иномарок: около 200 тыс. км против 500 тыс.

Для того, чтобы детали ЦПГ вырабатывала свой ресурс полностью, рекомендуется:

- Использовать моторное масло, рекомендованное автопроизводителем

- Осуществлять замену масла и охлаждающей жидкости строго по регламенту

- Следить за температурным режимом работы двигателя, не допуская его перегрева и холодного запуска

- Регулярно проводить диагностику автомобиля

- Применять для обслуживания автокомпонентов специальные средства, которые могут защитить их от усиленного износа и максимально продлить срок службы

Присоединяйтесь

© 2004 – 2020 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Что такое поршень двигателя машины?

Что это такое?

Поршень — деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра двигателя. Нужен для изменения давления газа в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Т.е. он передаёт на шатун усилие, возникающее от давления газов и обеспечивает протекание всех тактов рабочего цикла. Он имеет вид перевёрнутого стакана и состоит из днища, головки, направляющей части (юбки).

В бензиновых моторах применяются поршни с плоским днищем из-за простоты изготовления и меньшего нагрева при работе. Хотя на некоторых современных авто делают специальные выемки под клапаны. Это нужно, чтобы при обрыве ремня ГРМ поршни и клапана не встретились и не повлекли серьёзный ремонт. Днище поршня дизеля делают с выемкой, которая зависит от степени смесеобразования и расположения клапанов, форсунок. При такой форме днища лучше перемешивается воздух с поступающим в цилиндр топливом.

С тех пор мощность моторов выросла многократно. Температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности. Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров. Таким образом облегчим мотор.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров. Таким образом облегчим мотор.

Какие требования?

- Поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен быть устойчивым к высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

- Он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износа.

- Испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие.

- Совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Основное назначение

Топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель. То, что останется, вместе с отработанными газами улетит в трубу. Следовательно, если не будем охлаждать поршень, он через некоторое время расплавится. Это важный момент для понимания условий работы поршневой группы.

Наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Совершенно понятно, что тепло будет передано окружающему воздуху – самому холодному. Воздух, омывая радиатор и корпус двигателя, остудит охлаждающую жидкость, блок цилиндров и корпус головки. Остается найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть для этого четыре пути.

Итак, первый путь, обеспечивающий наибольший поток, – это поршневые кольца. Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты и к поршневым канавкам, и к стенке цилиндра. Они обеспечивают более 50% теплового потока.

Второй путь менее очевиден. Вторая охлаждающая жидкость в двигателе – масло. Имея доступ к наиболее нагретым местам мотора, масляный туман уносит и отдает в поддон картера значительную часть тепла от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%. Понятно, что, нагружая масло функцией теплоносителя, мы должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свои свойства. Также, чем выше температура масла, тем меньше тепла оно способно перенести.

Второй путь менее очевиден. Вторая охлаждающая жидкость в двигателе – масло. Имея доступ к наиболее нагретым местам мотора, масляный туман уносит и отдает в поддон картера значительную часть тепла от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%. Понятно, что, нагружая масло функцией теплоносителя, мы должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свои свойства. Также, чем выше температура масла, тем меньше тепла оно способно перенести.

Третий путь. Часть тепла отбирает на нагрев свежая топливовоздушная смесь, поступившая в цилиндр. Количество свежей смеси и количество тепла, которое она отберет, зависит от режима работы и степени открытия дросселя. Надо заметить, что тепло, полученное при сгорании, также пропорционально заряду. Поэтому этот путь охлаждения носит импульсный характер; отличается скоротечностью и высокоэффективен благодаря тому, что тепло отбирается с той стороны, с которой поршень нагревается.

Вспомним такую характеристику, как компрессия. Представим, что кольцо не прилегает по всей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это то же самое, как если бы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Более страшна картина, если кольцо не имеет тесного контакта с канавкой. В тех местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается возможности охлаждаться. Как результат – прогар и выкрашивание части, прилегающей к месту утечки.

Что такое поршень двигателя? Основное назначение

Что такое поршень двигателя? Основное назначение

Что такое поршень двигателя?

Поршень двигателя — это деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления.

Насколько хорошо поршни двигателя справляется с возложенными обязанностями — зависят его эффективность и надежность. В силу множества функций и противоречивости свойств поршень превращается в одну из самых сложных и наукоемких деталей мотора. Такое положение подтверждается тем, что редкие автомобилестроительные компании проектируют и изготавливают их самостоятельно для своих моторов.

Многообразие форм и размеров поршней является одной из причин, почему много тайн и секретов распространяется вокруг этого причудливой формы куска металла.

Требования к поршням двигателя

Во-первых, поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

Во-первых, поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

Во-вторых, представляя собой вместе с цилиндром и поршневыми кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ.

В-третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие.

В-четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Основное назначение поршней в работе двигателя

Топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть своей энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель, а то, что останется, вместе с отработанными газами улетит в трубу. Следовательно, если мы не будем охлаждать поршень, он через некоторое время расплавится. Это важный момент для понимания условий работы поршневой группы.

Топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть своей энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель, а то, что останется, вместе с отработанными газами улетит в трубу. Следовательно, если мы не будем охлаждать поршень, он через некоторое время расплавится. Это важный момент для понимания условий работы поршневой группы.

Еще раз повторим известный факт, что тепловой поток направлен от более нагретых тел к менее нагретым. Тогда мы сможем увидеть распределение температур по поршню во время его работы и определить важные конструктивные моменты, влияющие на его температуру, т. е. понять, за счет чего он охлаждается.

Наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Совершенно понятно, что тепло будет передано окружающему воздуху – самому холодному. Воздух, омывая радиатор и корпус двигателя, остудит охлаждающую жидкость, блок цилиндров и корпус головки. Остается найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть для этого четыре пути.

Итак, первый путь, обеспечивающий наибольший поток, – это поршневые кольца. Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты и к поршневым канавкам, и к стенке цилиндра. Они обеспечивают более 50% теплового потока.

Второй путь менее очевиден. Вторая охлаждающая жидкость в двигателе – масло. Имея непосредственный доступ к наиболее нагретым местам мотора, масляный туман уносит с собой и отдает в поддон картера значительную часть тепла именно от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%. Понятно, что, нагружая масло в большей степени функцией теплоносителя, мы должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свои свойства. Также, чем выше температура масла, тем меньше тепла оно способно перенести через себя.

Третий путь – через массивные бобышки в палец, затем в шатун, а оттуда в масло. Он менее интересен, так как на пути есть существенные тепловые сопротивления в виде зазоров и стальных деталей, имеющих значительную протяженность и низкий коэффициент теплопроводности.

Четвертый путь. Часть тепла отбирает на свой нагрев свежая топливовоздушная смесь, поступившая в цилиндр. Количество свежей смеси и количество тепла, которое она отберет, зависит от режима работы и степени открытия дросселя. Надо заметить, что тепло, полученное при сгорании, также пропорционально заряду. Поэтому этот путь охлаждения носит импульсный характер, отличается скоротечностью и высокоэффективен благодаря тому, что тепло отбирается с той стороны, с которой поршень нагревается.

В силу большей значимости следует уделить более пристальное внимание передаче тепла через поршневые кольца. Совершенно понятно, что если этот путь мы перекроем, то маловероятно, что двигатель выдержит сколько-нибудь длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

В силу большей значимости следует уделить более пристальное внимание передаче тепла через поршневые кольца. Совершенно понятно, что если этот путь мы перекроем, то маловероятно, что двигатель выдержит сколько-нибудь длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

Тут хочу упомянуть такую характеристику, как компрессия. Давайте представим, что кольцо не прилегает по всей своей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это то же самое, как если бы мы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Более страшна картина, если кольцо не имеет тесного контакта с канавкой. В тех местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается принципиальной возможности охлаждаться и, даже более того, оказывается в «тепловом мешке». Как результат – прогар и выкрашивание части огневого пояса, прилегающей к месту утечки. Поэтому всегда уделяется много внимания геометрии цилиндра, кольца и износу канавки.

Сколько колец будет у нового поршня? С точки зрения механики, чем меньше колец, тем лучше. Чем они уже, тем меньше потери в поршневой группе. Однако при уменьшении их количества и высоты мы неизбежно ухудшаем условия охлаждения поршня, увеличивая тепловое сопротивление днище – кольцо – стенка цилиндра. Поэтому выбор конструкции – всегда компромисс.

Нужно одновременно, чтобы кольца были и узкие и широкие. И два для быстроходности и три для эффективного охлаждения поршня. Разрешение этой задачи – суть компетентность конструктора.